Статья из архива альманаха «Управление производством».

В конкурентной борьбе на современном машиностроительном рынке лидерство остается за теми компаниями, которые опираются на долгосрочные программы стратегического развития. Но при этом в условиях изменчивости рынка весьма непросто делать прогнозы на отдаленный период. Сегодня компания не может производить огромные партии продукта «на будущее»: переполненные склады – не показатель эффективного производства, а связанный капитал и ограничение возможностей реагирования. Общей для всех компаний является тенденция глубокой, проводимой на всех уровнях, оптимизации бизнеса. Гибкость и устойчивость, умение подстраиваться под требования клиентов и оперативно реагировать на происходящие на рынке изменения, экономичность в использовании материальных, временных и человеческих ресурсов – главные требования к современному производству вне зависимости от его масштабов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Новочеркасский электровозостроительный завод (НЭВЗ) находит ответ на поставленные вызовы при помощи бережливого производства, которое базируется на принципах производственной организации, ориентированной на ритмичный производственный процесс, ускорение и сглаживание которого происходит, в том числе, за счет устранения работ и процессов, не добавляющих потребительской ценности продукции.

Активное внедрение инструментов БП было начато в 2006 году. В процессе реализации пилотного проекта на участке производства токоприемников в 2007 году было устранено «узкое место» и ликвидированы потери 40% времени производственного цикла, что позволило использовать участок в качестве образцового и быстро транслировать положительный опыт на другие подразделения.

В середине 2008 года произошел переломный момент во внедрении бережливого производства, которое охватило основные производственные подразделения. Реализация проектов по БП совместно с другими организационно-техническими мероприятиями позволила обеспечить выпуск товарной продукции на уровне 104,6% от показателей бизнес-плана в условиях морально устаревшего и изношенного оборудования и нехватки высококвалифицированных кадров. Высокие результаты были получены в пяти пилотных цехах основного производства: сталелитейном, кузнечном, кузовном, тележечном и электромашинном. Проекты в этих цехах проходили с вовлечением персонала на всех уровнях и были направлены на «расшивку» критичных для предприятия «узких мест». Начиная с 2012 года, Новочеркасский электровозостроительный завод ежегодно подтверждает соответствие международному стандарту IRIS (международный стандарт железнодорожной промышленности).

В соответствии с философией бережливого производства производственные процессы необходимо выстраивать таким образом, чтобы быстро реагировать на изменяющиеся потребности клиента. Основным производственным участком, задающим ритм всем процессам, является линия финальной сборки основных узлов.

На нашем предприятии линиями сборки основных узлов являются сборочные линии кузова, тележек, тяговых электродвигателей, электровозов серийно выпускаемых и новых продуктов.

На базе электровозосборочного цеха было принято решение создать «витрину», которая будет презентовать не только технику пятого поколения, но и производственную среду, организованную по самым современным требованиям. Так, 2013 год стал этапом основательной подготовки и реализации нового проекта – «Эталонная линия сборки» производства нового продукта – электровоза ЭП20.

«Эталонная линия сборки» – это линия сборки основного продукта предприятия, на которой внедрены прогрессивные процессы и лучшие практики, которые в дальнейшем будут распространены на заводе и являются эталоном для производства.

Основными целями «Эталонной линии сборки» являются:

Для обеспечения соответствия линии сборки электровоза ЭП20 критериям эталонной сборочной линии был использован передовой опыт в деле организации работы сборочной линии наших французских партнеров на предприятиях Alstom Transport.

Основным критерием эталонной линии сборки является внедрение балансировки сборочной линии, то есть распределение работ между операторами таким образом, чтобы рабочие места и операторы на этих рабочих местах имели приблизительно одинаковую рабочую нагрузку, которая соответствовала бы времени такта.

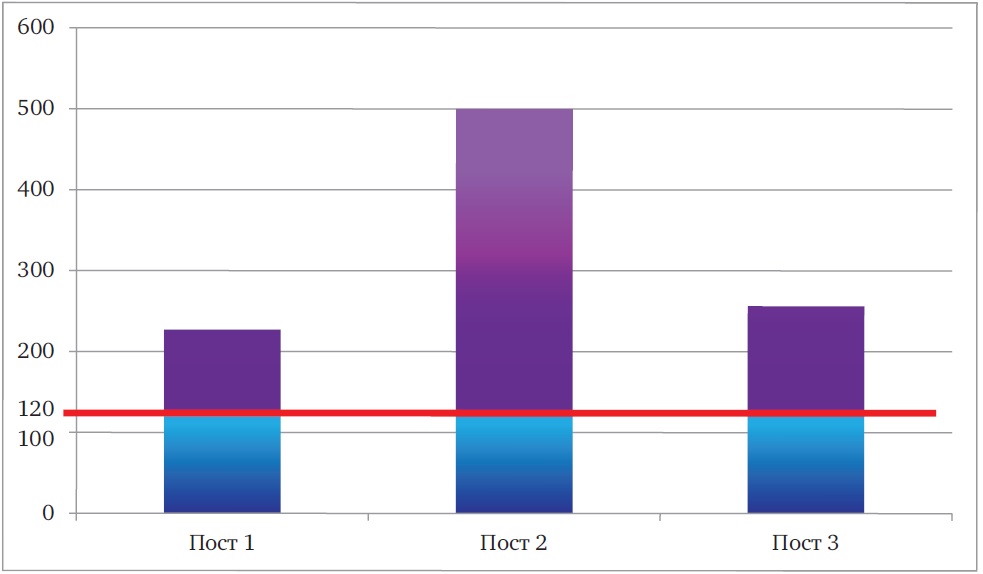

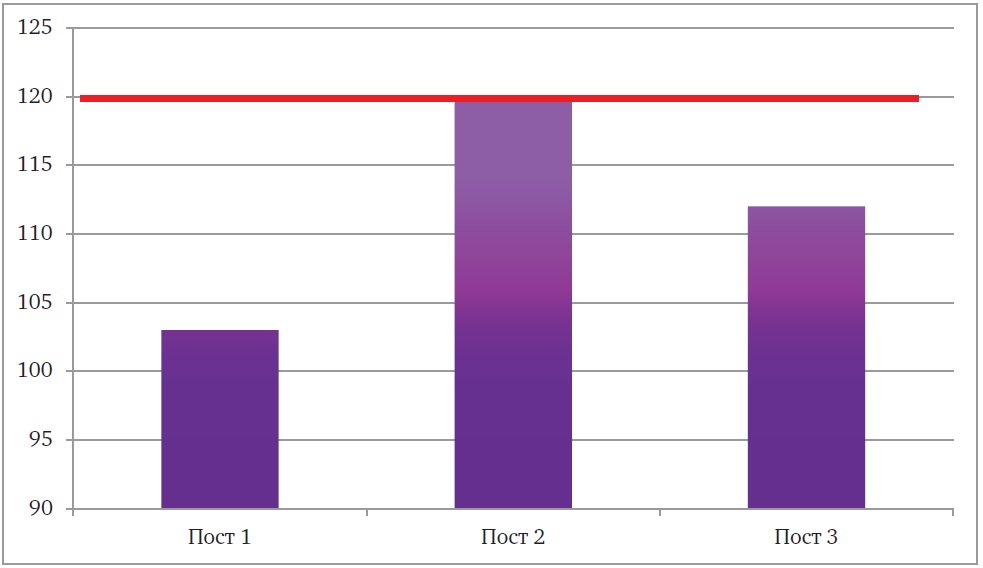

Так, на начальном этапе реализации проекта были проведены следующие работы: хронометраж изготовления электровоза ЭП20 на всех постах сборочной линии, разделение всех операций на подоперации, с продолжительностью выполнения не более двух часов, перераспределение операций между постами.

Рис. 1. Исходная ситуация изготовления ЭП20

Рис. 2. Заданная ситуация изготовления ЭП20

Составлены карты последовательности выполнения операций (ПВО) по каждому оператору, которые позволяют оперативно производить контроль выполнения работы каждого оператора и эффективно использовать рабочее время в течение смены (цель – загрузка оператора в течение смены не менее 85%).

На постах сборочной линии внедрена система вытягивания, как внутренних, так и внешних поставщиков по заявкам цеха, запущены и успешно работают инструменты бережливого производства КАНБАН, АНДОН, обеспечена поставка комплектующих В-продукта комплектно, С-продукта двойными контейнерами.

Для обеспечения безопасности выполнения работ и создания эргономичных рабочих мест проведен анализ и внедрены улучшения.

С целью освобождения площадей сборочной линии выполнена работа по переносу подсборочных операций.

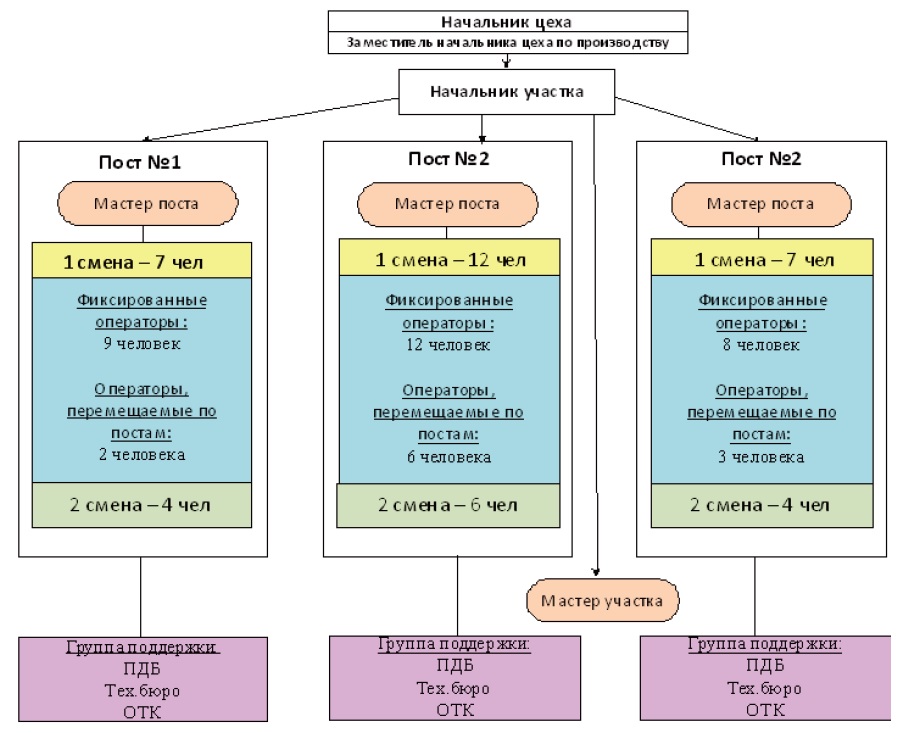

Для эффективной организации эталонной сборочной линии в цехе проведено изменение структуры управления участком сборки электровоза ЭП20, были созданы автономные команды – комплексные бригады, выполняющие операции на сборочном посту. Ежедневная работа автономной команды регламентируется бланком ПВО, который является сменным заданием всей сборочной линии. Причем рабочие вовлечены и в процесс контроля качества – за счет внедрения «самоконтроля» и методов быстрого решения проблем с качеством QRQC (Quick Response Quality Control).

За каждой автономной командой закреплены службы поддержки, привязанные к сборочным постам, в составе которых: мастер участка, технолог, ПДБ, ОТК.

Рис. 3. Организационная структура автономных команд сборочной линии

Для обеспечения лучшего контроля процесса производства ЭП-20 на каждом посту организованы стенды визуального менеджмента, на которых размещена информация по основным сферам – персонал, производство, качество, стоимость, поставки, охрана труда

Определены места для размещения комплектации по постам в соответствии с местом установки, а также нанесена разметка зон хранения оборудования и комплектации, визуализированы пешеходные дорожки

Ориентируясь на успехи, достигнутые на эталонной линии сборки электровоза ЭП20, проведены работы по приведению к вышеобозначенным требованиям линии сборки серийного электровоза 3ЭС5К, тележки, тяговых электродвигателей, кузова. Основная часть работ по выполнению критериев эталонной сборочной линии проведена, что в дальнейшем даст возможность провести улучшения работы завода и обеспечить стабильность поставок продукции заказчику.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Участок сборки трансформаторов располагается на небольшой территории экспериментально-аппаратного цеха и его основная продукция – различные трансформаторы, индукционные шунты, сглаживающие реакторы и другая продукция, состоящая из пластин электротехнической стали. Количество единиц выпускаемой продукции измеряется десятками, а входящая номенклатура – сотнями единиц.

Основным поставщиком продукции является заготовительный участок, на котором производится порезка листов электротехнической стали на ножницах гильотинного типа.

Размеры участка не позволяли хранить весь объем месячной комплектации на участке, что приводило к следующим потерям:

Для устранения выявленных потерь была сформирована команда, состоящая из специалистов участка поставщика комплектующих, самого сборочного участка и сотрудников отделов Бережливого производства и Главного технолога. Командой было принято решение по организации поставки комплектации на участок по системе вытягивания – комплектами, т.е. в одной таре должны были находиться все виды комплектации на один продукт.

Были разработаны различные модели комплектной тары, которые многократно корректировались и дорабатывались до тех пор, пока не была выявлена оптимальная конструкция по критериям: эргономичность укладки комплекта, безопасность транспортирования на различных грузоподъемных механизмах и удобство изъятия различного количества пластин из тары. После внедрения данной тары по двум пилотным изделиям описанные выше потери на сборочном участке были устранены, но при этом проблемы появились на заготовительном участке. Проект пришлось временно приостановить, т.к. при охвате всех изделий была бы парализовано работа заготовительного участка.

Далее начался детальный анализ заготовительного участка с целью минимизации времени, затрачиваемого на формирование комплектов без увеличения запасов комплектующих. Решить любую проблему можно двумя путями: экстенсивным и интенсивным. Применительно к данной проблеме экстенсивное решение означало увеличение числа единиц оборудования, задействованного в производстве комплектующих, и числа персонала заготовительного участка для осуществления комплектования тары. Интенсивное решение включало в себя сокращение времени переналадки на оборудовании и сокращение времени, затрачиваемого на пересчет пластин, укладываемых в тару, путем взвешивания и непрямого пересчета. Учитывая экономический эффект в целом для предприятия, был выбран интенсивный путь решения.

Результатом внедрения комплексного подхода к формированию комплектов как на сборочном, так и на заготовительном участке стало:

Внедрение любых инструментов бережливого производства и реструктуризация отдельных участков должны всегда производиться с учетом экономического эффекта в целом для производства, ведь зачастую локальное улучшение в одном месте приводит к появлению проблем в другом месте и, как следствие, – к убыткам в целом.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Фундамент завтрашнего успеха мы закладываем сегодня. В жестких условиях рынка основными критериями конкурентоспособности становятся качество продукции и ее себестоимость. Потенциал развития этого направления – внедрение инструментов бережливого производства (БП). Применение данных инструментов является непосредственным ключом к совершенствованию бизнес-процессов на производстве и каждый год вызывает острые вопросы для обсуждения.

С целью вовлечения молодых сотрудников и поддержания высокого уровня мотивации и инициативы с 2006 года на нашем предприятии проводятся Молодежные научно-практические конференции (МНПК). Сотни интересных тем с глубоким анализом проблемы были предложены на суд жюри, и лучшие решения внедрены рабочими группами с привлечением соответствующих служб завода. Экономический эффект от проделанной работы на сегодняшний день составил порядка 100 млн руб.

На первых конференциях были представлены проекты, имеющие условный экономический эффект в различных стадиях реализации. В настоящий момент проекты реализовываются полностью и имеют реальный эффект.

С целью достижения высоких результатов в развитии производственной системы предприятия руководством завода формируется перечень самых актуальных тем для их реализации в рамках МНПК. Любой сотрудник предприятия в составе команды квалифицированных специалистов может применить свои знания и умения в решении поставленных задач. Оценку представленных проектов осуществляет авторитетное экспертное жюри из состава руководства предприятия.

Победители МНПК получают моральное и материальное поощрения, а также возможность внести свой вклад в развитие завода (их включают в кадровый резерв, досрочно аттестуют с повышением по службе, премируют). Все участники МНПК как никто понимают, что теория без практики мертва, а практика слепа без теории, и успешно двигаются в обоих направлениях!

На современном рынке рационализация и оптимизация структур и бизнес-процессов предприятий становится важнейшим фактором конкурентного преимущества, экономического успеха, а в кризисный период – и выживания бизнеса. Внедрение инновационных методов организации производства, рационализация, оптимизация и постоянная интенсификация производственной деятельности с применением инструментов бережливого производства позволяют Новочеркасскому электровозостроительному заводу успешно развиваться даже в условиях нестабильной макроэкономической ситуации. Роль внедрения бережливого производства для современного машиностроения невозможно переоценить, так как в системных подходах к оптимизации бизнес-процессов и заключается инновационный путь развития транспортного машиностроения.

Текст, фото и изображения: Пресс-служба ООО «ПК «НЭВЗ»

Материал подготовлен на основании данных: