В сентябре 2013 года в производственном подразделении инструментального завода завершилась реализация проекта в рамках 9-й волны преобразований по бережливому производству. В течение четырех месяцев (с мая по сентябрь) в ЗАО «СатИЗ» велась работа по организации системы управления эффективностью в подразделении. Чего же удалось достичь в ходе реализации проекта?

Статья публикуется в рамках Конкурса работ «Управление производством - 2013».

Автор: Коршунова Виктория, ведущий специалист службы по развитию производственной системы, ОАО «НПО «Сатурн»

«Эффективность – это связь между достигнутым результатом и использованными ресурсами». ГОСТ Р ИСО 9000

Задачей данного проекта явилась организация многоуровневой системы управления эффективностью с места создания ценности.

В результате работы команды проекта совместно с заказчиком и гарантом были определены основные экономические показатели, изменение которых должно иметь положительную динамику в результате организации системы управления эффективностью в подразделении:

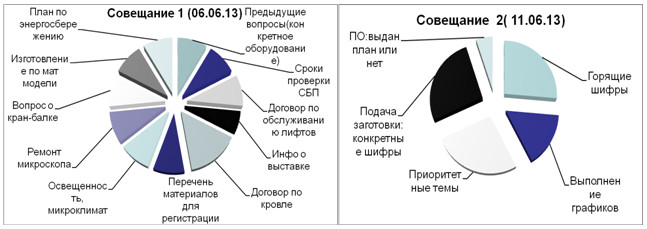

На этапе анализа были проведены общие наблюдения, как в месте создания ценности (анализ процесса работ в группах), в том числе на оперативных совещаниях всех уровней: от мастера до генерального директора. Анализу подверглись и ключевые показатели, используемые в отчетах на различных уровнях управления.

В результате анализа существующей системы организации работ, проектная группа пришла к следующим выводам:

Рисунок 1. Фотография рабочего процесса на совещаниях в различных службах

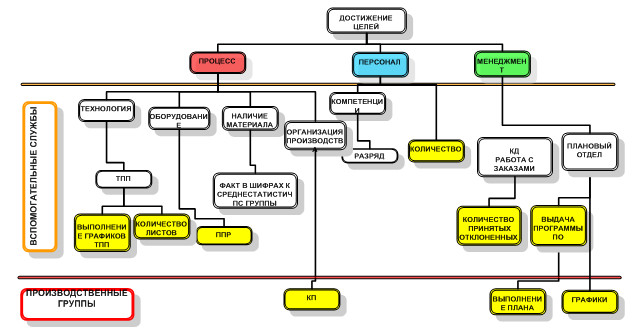

Рисунок 2. Структура существующей системы показателей

Следствия отсутствия целевых показателей и их мониторинга следующие:

Таким образом, задачей проекта стала организация системы управления эффективностью путем разработки и внедрения:

1. системы показателей, транслирующих цели предприятия до ключевых рабочих мест;

2. системы совещаний в производственной зоне с целью:

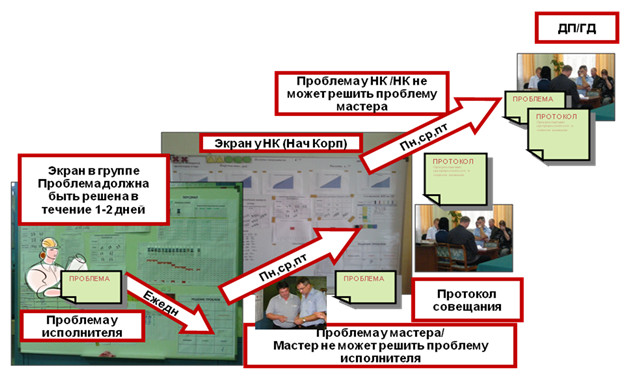

3. процедуры оперативного решения проблем по принципу «снизу-вверх».

Это в перспективе давало возможность:

Рабочая группа, в состав которой вошли специалисты корпуса, с большим интересом взялась за реализацию проекта. Каждому участнику проекта независимо от его должности предоставлялась возможность высказать свои замечания и пожелания. В результате были выработаны показатели, улучшение динамики по которым сказывается на улучшении динамики по выбранным экономическим показателям. При выработке показателей особое внимание уделялось простоте и наглядности показателей, легкости их получения (расчета). Принципиальное требование – показатель должен иметь целевое значение.

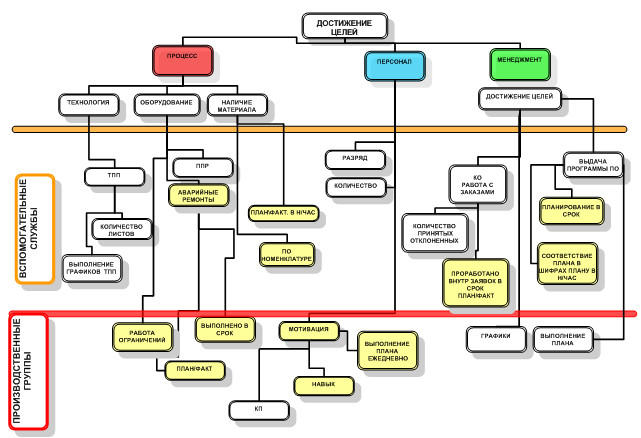

Рисунок 3. Структура предлагаемой системы показателей

Изменения коснулись и процесса организации проведения совещаний. Принципиальное отличие от существующей организации совещаний – структура совещания четко прописана. Изменения коснулись и места проведения производственных совещаний Частично совещание должно проводиться в месте создания ценности, то есть в производственной группе.

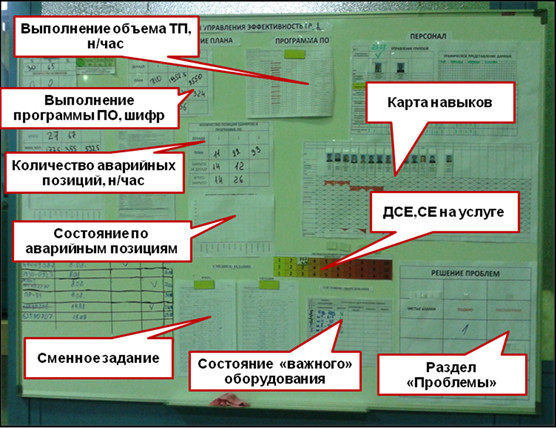

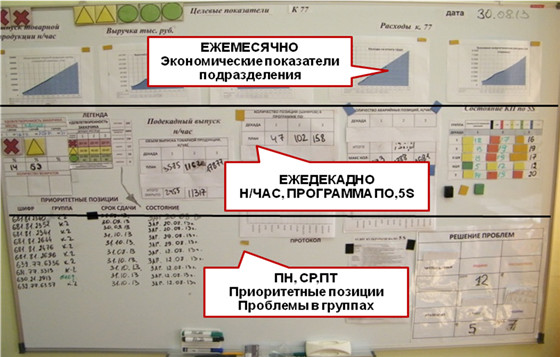

С этой целью были разработаны экраны управления эффективностью для производственных групп и подразделения в целом. Пример группового и цехового экранов управления эффективностью представлен на рисунке 4.

Рисунок 4. Фото группового и цехового экранов управления эффективностью

Экраны визуального управления производственными группами и всем подразделением были внедрены в ежедневный рабочий процесс. Здесь отслеживаются те показатели работы, которые оказывают наибольшее влияние на эффективность работ. К таким показателям, например, на экранах в группах является карта навыков рабочих, позволяющая своевременно увидеть дефицит компетенций, показатели выполнения плана и т.д.

Рисунок 5. Карта навыков

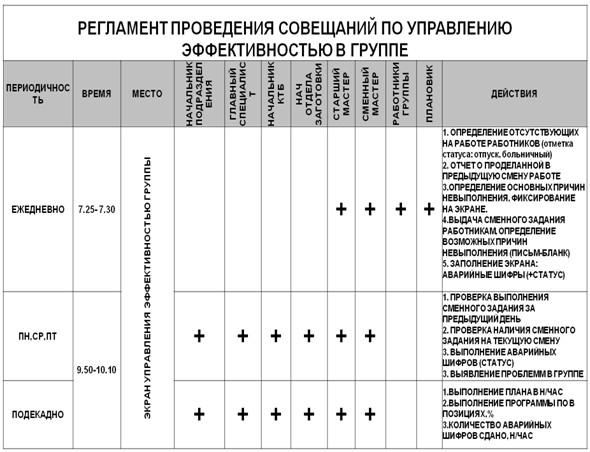

В рамках проекта были разработаны регламенты проведения оперативных совещаний на всех уровнях. В частности, в производственном подразделении, это позволило без увеличения длительности, и, даже немного сократив ее, реализовать принцип «управления с места создания ценности», предполагающий выход и обсуждение отдельных вопросов непосредственно в самих производственных группах (рисунок 6).

Рисунок 6. Пример регламента совещания в группе

Что это дало на практике ? Это позволило не только освободить мастеров остальных групп на 15-20 мин, но и более полно увидеть состояние в группе, отслеживать практически ежедневно показатели работы группы, вовремя замечать проблемы и решать определенные производственные задачи своевременно.

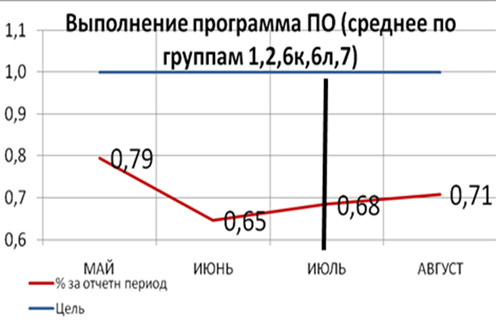

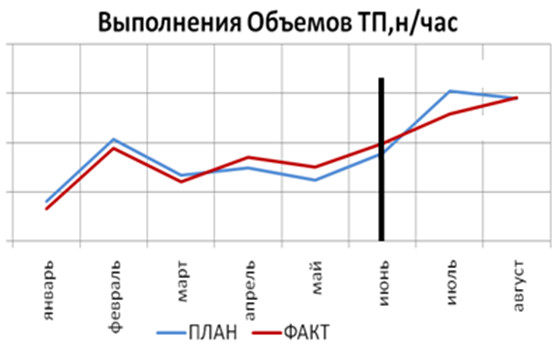

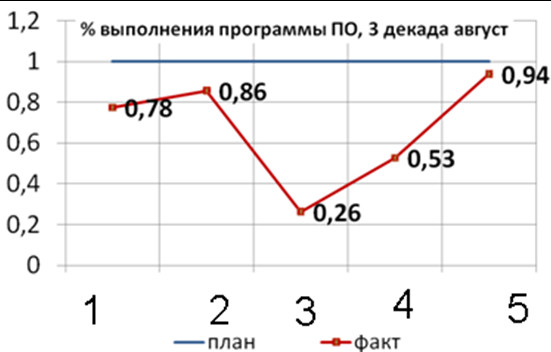

По результатам наблюдений на этапе реализации проекта была отмечена положительная динамика показателей (рис. 7,8).

Рисунок 7. Выполнение программы ПО. Динамика изменений в рамках проекта

Более того, анализ позволил увидеть проблемные места и наметить способы их устранения. Так, например, была определена группа, в которой требуется проводить преобразования в дальнейшем. Это группа с показателем 0,26 на рисунке 9. Как направление работ была выбрана организация системы 5S в группах, наименее соответствующих принципам (согласно оценочному листу).

Тем не менее, не все процессы подвластны начальнику корпуса и не все задачи он может решить.

Рисунок 8. Выполнение объемов ТП. Динамика изменений в рамках проекта

Производство – это непрерывная цепь: поставщик-заказчик. И каждый одновременно является как поставщиком в одном случае, так и заказчиком в другом. Здесь в роли поставщика выступило подразделение и его задача повысить эффективность внутренних процессов для удовлетворения заказчика.

Рисунок 9. Выполнение программы ПО. Данные на конец 3 декады по группам

В свою очередь, экран подразделения отражает связь показателей работы в группах с экономическими показателями работы подразделения, так как основная цель при организации работ по управлению эффективностью – это удовлетворение заказчика при минимальных издержках. Поэтому на цеховом экране управления эффективностью присутствуют экономические показатели, которые ежемесячно обсуждаются на совещании у начальника подразделения.

Но в то же самое время подразделение является заказчиком. И для повышения эффективности работы подразделения недостаточно улучшать и контролировать только внутренние процессы в группах. Поэтому изменения коснулись не только производственного подразделения, но и вспомогательных служб и дирекций. В рамках проекта были разработаны и апробированы показатели эффективности обеспечения корпуса, где поставщиками явились Коммерческая дирекция, служба ГИ (Главный инженера): КТБ (Тех. Бюро), Службы механика и Энергетика, Плановый отдел, Отдел заготовки.

Так, например, введен показатель выполнения внеплановых ремонтов. Конечно, в данном случае количество ремонтов – не показатель. Поэтому наиболее объективной оценкой работы механиков является процент выполнения ремонтов + процент выполнения ремонтов в срок. Так как регистрация ремонтов ведется с использованием журнала, то рабочей группой был предложен бланк, позволяющий своевременно без затрат времени рассчитывать процент выполнения ремонтов и их своевременность (рис.10).

Рисунок 10. Бланк сбора данных для мониторинга эффективности выполнения внеплановых ремонтов

В ряде случаев показатели уже были, но отсутствовало целеполагание. Здесь был введен в расчет плановое значение показателя и, соответственно, цель -100% выполнения плана в срок: КТБ, КД.

Результат получился интересный. Стали явными многие проблемы, с которыми нужно работать в перспективе.

Для оценки приживаемости новой системы управления эффективностью проводился периодический мониторинг. Например, в производственных группах данные собирались ежедневно. Динамика представлена на рисунке11.

Рисунок 11. Оценка приживаемости системы управления эффективностью

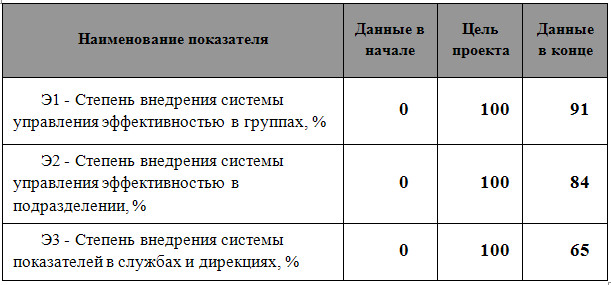

По итогам проекта была оценена приживаемость в трех направлениях: производственные группы, подразделение в целом, вспомогательные службы и дирекции. Результат представлен в таблице1.

Таблица 1. Приживаемость системы управления эффективностью

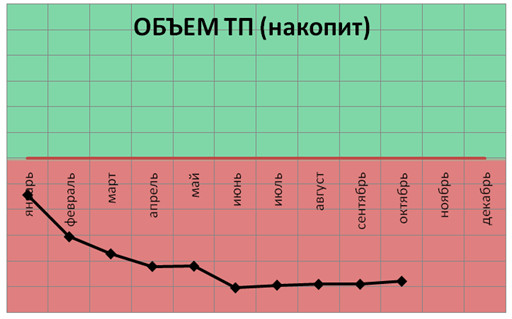

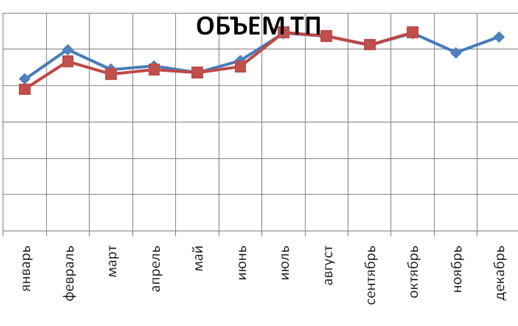

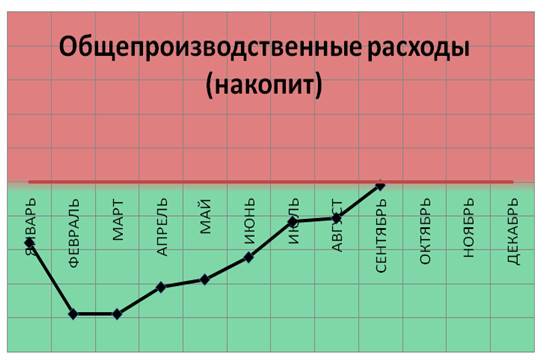

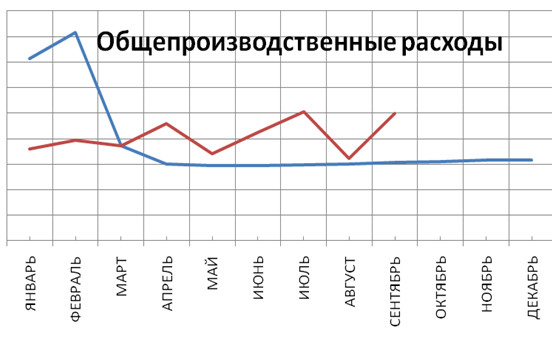

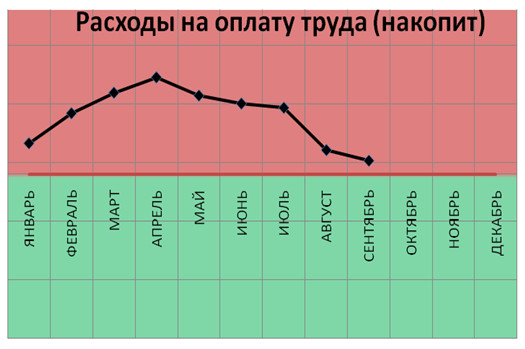

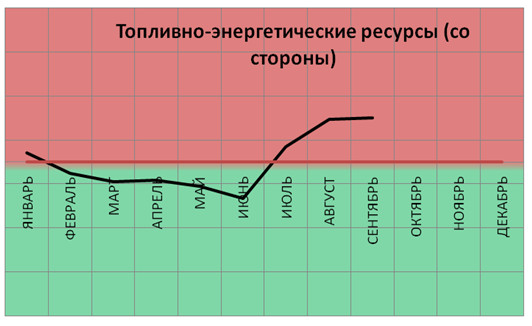

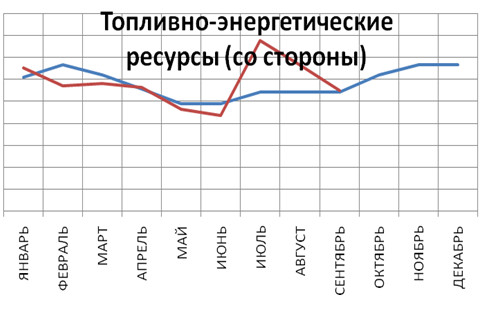

Ежемесячно проводится мониторинг изменения ключевых экономических показателей, выбранных как индикатор результативности изменений. Было определено целевое значение – нулевое отклонение от плановых значений согласно бизнес-планам предприятия. Красная зона- негативная область, связанная с отставанием от бизнес-плана, зеленая зона – позитивная область, связанная с положительным отклонением от бизнес-плана. График накопительный, то есть учитывает долг предыдущего периода. Дополнительно рассматривается ежемесячное абсолютное достижение плановых показателей. Эти два показателя с одной стороны отражают одну и туже информацию, с другой стороны, выводы по ним различны и одинаково ценны.

Динамика по ключевым показателям представлена на рисунках.

1. Выпуск товарной продукции, н\час. Мониторинг запущен с июня. Как видно из графика, падение показателя остановилось, отмечен прирост в период с августа по сентябрь (рис. 12).

Рисунок 12. Динамика отклонения от целевого показателя (накопительный график)

Исходя из графика, бъем товарной продукции соответствует плановому значению (рис. 13).

Рисунок 13. Динамика отклонения от целевого показателя (ежемесячно)

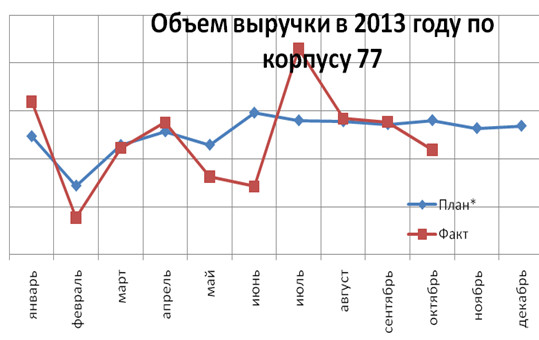

2. Выручка, руб. Мониторинг запущен с июня. Ситуация также имеет положительную динамику (рис. 14).

Рисунок 14. Динамика отклонения от целевого показателя (накопительный график)

Согласно графику, представленному ниже, в октябре отмечено падение выручки относительно планового значения. Это является основанием заняться процессом и выявить корневую причину или фактор и постараться его устранить (рис. 15).

Рисунок 15. Динамика отклонения от целевого показателя (ежемесячно)

3. Цеховые расходы, руб.:

Общепроизводственные расходы. Мониторинг запущен с июля. Изменения происходят в позитивной области (рис. 16).

Рисунок 16. Динамика отклонения от целевого показателя (накопительный график)

Стоит отметить динамику расходов с апреля по сентябрь. Отмечено периодическое превышение показателя. Внимание вызывает на повторяемость процесса (рис 17).

Рисунок 17. Динамика отклонения от целевого показателя (ежемесячно)

Расходы на оплату труда (осн рабочие). Мониторинг запущен с июля. В рамках проекта отмечена позитивная динамика. Показатель не вышел из негативной области, тем не менее уже приближается к плановому значению (рис 18).

Рисунок 18. Динамика отклонения от целевого показателя (накопительный график)

Согласно графику, расходы, начиная с мая по сентябрь включительно не превышают плановых значений (рис19).

Рисунок 19. Динамика отклонения от целевого показателя (ежемесячно)

Топливно-энергетические ресурсы (со стороны). Мониторинг запущен с июня. Показатель находится в негативной области, тем не менее, ситуация стабилизировалась в сентябре.

Рисунок 20. Динамика отклонения от целевого показателя (накопительный график)

Как видно из графика, негативный скачок произошел в июле, тем не менее, значение показателя в сентябре уже соответствуют плановым цифрам (рис 21).

Рисунок 21. Динамика отклонения от целевого показателя (ежемесячно)

Стоит отметить, что одним из требований при организации эффективного управления является своевременное выявление проблем, не позволяющих достичь целей и организация процедуры оперативного решения проблем по принципу «снизу-вверх».

С этой целью были организована система регистрации проблем и предложений. Она предполагает сбор проблем непосредственно с места создания ценности и их движение вверх до уровня, где эта проблема может быть решена.

За время работы с экраном было зарегестрировано 14 проблем, из них решено 9 (в том числе на уровне мастера – 4, на уровне начальника корпуса – 4,на уровне генерального директора –1).

Рисунок 22. Выявленные проблемы

По мнению руководителя рабочей группы – пилота проекта, начальника производства корпуса, задачи, которые стояли перед участниками проекта, успешно решены. Система организована и протестирована. Теперь нужно просто ее использовать.

Безусловно, за время реализации одного проекта по бережливому производству сложно изменить на предприятии то, что формировалось в течение многих лет. «Но, несмотря на то, что проект практически завершен, – отмечает начальник производства корпуса, – мы будем продолжать эту деятельность, применять и закреплять полученные навыки и наработки в повседневной рабочем процессе».