Статья из архива альманаха «Управление производством».

В непростых экономических условиях, в которых работают современные предприятия, необходима постоянная и системная работа по снижению издержек, повышению выработки, производительности труда, эффективности бизнес-процессов. О внедрении Бережливого производства, оптимизации затрат и ключевых показателях эффективности рассказывает Игорь Лебедев, заместитель начальника отдела бизнес-анализа в АО «Арзамасский приборостроительный завод имени П.И. Пландина».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Что такое Бережливое производство, я узнал в 2012 году, когда в группе, состоящей из сотрудников и руководителей служб гражданского производства АПЗ, посетил соседнее предприятие Арзамаса.

Что такое Бережливое производство, я узнал в 2012 году, когда в группе, состоящей из сотрудников и руководителей служб гражданского производства АПЗ, посетил соседнее предприятие Арзамаса.

Был обыкновенный рабочий день. Начинался обеденный перерыв. Сотрудники предприятия дружно покидали свои рабочие места. Мы с начальником сборочного цеха (одним из опытных руководителей нашего предприятия) немного отстали от группы, задержавшись около фрезерного станка, который еще бодро продолжал работать. Рядом с ним стоял рабочий. Наше внимание привлек шильдик на станке, точнее, дата изготовления станка – середина 50-х годов. То есть на момент нашего посещения станку было около 60 лет! Увидев наш неподдельный интерес, рабочий, который уже собирался идти на обед, сказал: «Мы микроны ловим!». И вот это «мы» и «микроны ловим» продемонстрировали уважительное отношение работника к своему рабочему месту.

Я часто на обучении приводил этот пример. И в ответ слышал: «У нас авиационное приборостроение, мы круче по определению». Страшно не то, что есть такие амбиции, а то, что они более присущи относительно молодым руководителям. Опытные начальники цехов, как правило, рекомендации Бережливого производства воспринимают как рекомендации здравого смысла. И цех АПЗ, с начальником которого мы обратили внимание на «станок-ветеран», сейчас является образцом для многих других по внедрению инструментов Бережливого производства. Не напрасно руководством нашего завода выбрана эта управленческая стратегия.

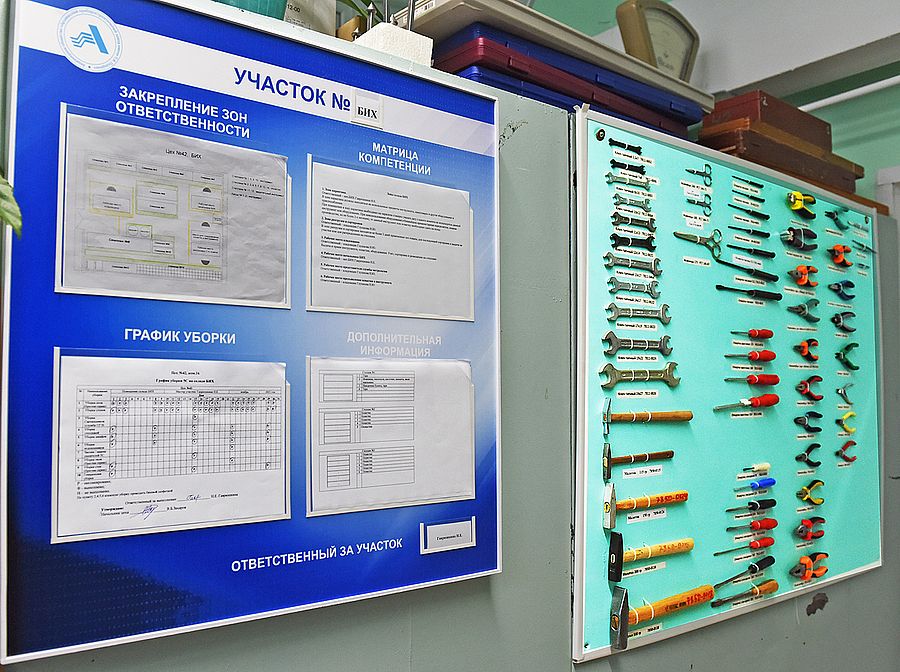

Таковым является, например, заготовительный цех №51. Его коллектив первым стал применять инструменты Бережливого производства – еще в 2013 году. Начали они с наведения порядка в кладовых ПРБ, с улучшения работы технологов. Всегда были впереди по количеству поданных заявок на улучшения, начали приводить в порядок и рабочие места наладчиков. Но самое трудное иногда заключается не в том, как достичь результата, а как удержать достигнутое. Приятной неожиданностью стало то обстоятельство, начатая работа не была свернута, в чем можно убедиться при посещении цеха: на складе готовых деталей полуфабрикаты разложены по ячейкам с адресами, на складе материалов – порядок. Есть планы по дальнейшему развертыванию проекта на участках. Дружное технологическое бюро. Заместитель начальника цеха Елена Сергеева, лидер процесса в цехе, с гордостью рассказывает о том, что во время проведения конкурса «Золотые руки» многие участники завидовали новому парку станков в цехе. Но хорошее состояние станков – это результат внедрения 5S на участках. Этот цех фактически стал лидером преобразований на заводе.

Важно не где работать (приборостроение, машиностроение и т.п.), а как относиться к своему труду. У Арзамасского приборостроительного завода есть трудности, и в одночасье их, конечно, не решить. Но важно понимать, что если каждый работник будет приходить на завод с мыслью, что он может сам что-то улучшить, сделать полезное и жить с девизом «Ни один день не прожить без пользы», ситуация будет меняться к лучшему очень быстро. Благо предпосылки для этого администрация предприятия создает. На АПЗ действуют положения об улучшениях, внедрении 5S. По итогам года присуждаются премии за лучшие заявки на улучшения. Единственный способ оценить границы возможного – выйти за эти границы.

В советской плановой системе предприятие формировалось как автономный хозяйствующий субъект, обеспечивающий для своей жизнедеятельности все виды процессов. Поэтому в его структуру входили транспортный цех, различные вспомогательные службы, комбинат питания, объекты социальной сферы и прочее. В рыночных условиях эти факторы влияют на увеличение себестоимости продукции и ее ценовой конкурентоспособности. Предприятие не может выпускать нерентабельную продукцию, поэтому на протяжении последних лет мы ведем системную работу по снижению издержек, по оптимизации отдельных бизнес-процессов, напрямую не участвующих в производстве продукции, но отражающихся на себестоимости продукции (работа профилактория, транспортного управления, Дома культуры), и мы переводим оказание данного вида услуг для предприятия на аутсорсинг. Эти меры дают возможность повышать рыночную привлекательность наших изделий, снижая ее себестоимость, и увеличивать прибыль, которую мы традиционно направляем на реинвестирование производства, обновление технологического парка, разработку и внедрение новых продуктовых линеек, увеличение заработной платы персонала и его обучение, а также реализацию социальных программ.

Работа по оптимизации непрофильных бизнес-процессов с целью повышения эффективности предприятия в целом и развития приоритетных направлений деятельности началась еще в 2008 году. «Первопроходцем» стала служба охраны предприятия (сегодня охранную деятельность на АПЗ ведет ООО ЧОП «ВПК-Безопасность Поволжье»), затем ремонтно-строительный цех №82 (ООО «ТД «Легенда»). К «Легенде» были отнесены и клининговые услуги (ранее уборщики помещений входили в штат подразделений). Следующий – участок благоустройства цеха №18, теперь работу по уборке заводской территории ведет ООО «Жилищно-коммунальный холдинг».

Ранее проведен аудит вспомогательных подразделений предприятия, в том числе и транспортного управления. Было выявлено, что передача транспортных услуг на аутсорсинг позволит предприятию экономить до 20% денежных средств, так как стоимость услуг «на стороне» гораздо ниже, чем затраты на построение и содержание собственной структуры. Так было принято решение о передаче функции по транспортному обеспечению предприятия на аутсорсинг.

В связи с этим на базе транспортного цеха №18 был создан транспортный участок. Он осуществляет перевозку специальной продукции, обеспечивает потребности инженерных служб завода в специализированном транспорте, содержит парк пожарных автомашин и обслуживает внутризаводские технологические процессы между подразделениями завода (электрокары, автопогрузчики), а также эксплуатирует легковой транспорт, находящийся в лизинге. Участок разместился на территории, ранее занимаемой цехом №18 (корпус 10). Данное структурное подразделение административно подчиняется коммерческому директору. Остальные транспортно-логистические услуги (грузовые и пассажирские перевозки) передаются на аутсорсинг ООО «Престиж-Сервис».

Что касается персонала цеха №18, то часть (40 человек) осталась в штате АПЗ, остальные (80 человек) вошли в состав ООО «Престиж-Сервис». При этом уровень заработной платы и все социальные гарантии были сохранены для них в полном объеме.

Для понимания того, в правильном ли направлении ведется работа по повышению эффективности, важен правильный выбор КПЭ. Существует два ключевых показателя эффективности, крайне важных для предприятия и, на первый взгляд, не сильно связанных друг с другом.

Первый из них – это оценка дисциплины поставки, или коэффициент доставки. Это логистический показатель, оценивающий степень удовлетворенности спроса (внутреннего и внешнего).

Второй показатель (или два показателя) – это общая эффективность оборудования (ОЭО) для подразделения с большой долей механизации и/или общая эффективность труда (ОЭТ) для подразделений с небольшим удельным весом механизации, а также для исполнителей, деятельность которых не зависит от оборудования.

Первый показатель очень удобен для оценки работы предприятия в целом. Но, пока продукция дойдет до отгрузки, существует много факторов, влияющих на своевременное исполнение обязательств перед заказчиком. Поэтому, крайне важно участие всех подразделений, от снабжения до сбыта, принимающих участие в изготовлении изделий в производстве, и для каждого подразделения необходимо считать коэффициент доставки. Тогда имеет смысл говорить о качестве оценки исполнения обязательств, и появляется информация для проведения анализа причин некорректной работы предприятия, если говорить о предприятии в целом или об отдельно взятом подразделение. Общий смысл расчета КПЭ для дискретного производства можно выразить одной фразой – «штуки в срок». Конечно, сам по себе показатель вряд ли будет работать, если он не участвует в начислении премии. Существует два подхода к расчету КПЭ: «мягкий», когда в расчет берется просто объем запланированных компонентов, и «жесткий», когда в расчет принимается «объем» выполненных в требуемый срок позиций. Второй вариант, безусловно, бескомпромиссный, но он позволяет произвести более качественную оценку исполнения производственного плана. Если показатель участвует в начислении премии, то у производственного подразделения и, самое главное, у исполнителей появляется потребность в реальной оценке потерь на своем рабочем месте. То есть можно включать механизм расчета ОЭО или ОЭТ. Потом уже можно разработать мероприятия по оптимизации процесса.

Способов ввода в применение этих показателей, наверное, много – у каждого свой. Но можно сказать определенно – это совместный труд производственных служб (в нашем случае – Главного диспетчера и службы управления производством), ООТиЗ и, конечно, цеха. У нас все начиналось с небольшого пилотного проекта в достаточно сложном цехе. Первый вопрос, который был задан нами мастерам цеха: «какие проблемы, на ваш взгляд, существуют в цехе?». Ответ был ожидаем, хотя обескуражил нас: «не устраивает зарплата», но не в плане величины, а в плане распределения. Тогда мы с начальником цеха решили предложить начисление премии на основе применения «коэффициента доставки». Суть предложения была следующей: Главный диспетчер определяет перечень позиций, которые требуется выпустить в плановый период (утвержденный директором по производству «Сроковый график» позиции определенной группы в ERP-системе), ООТиЗ согласовывает список и выделяет премиальный фонд в распоряжение начальника цеха, начальник цеха по окончанию планового срока предоставляет в ООТиЗ отчет о выполнении. Здесь надо сделать оговорку: у нас на заводе внедрена и поддерживается ERP-система, и система настоящая, учитывающая практику успешных предприятий мирового уровня. То есть основные действия по сбору данных (план, факт) и расчетам производятся в ERP-системе. В итоге, после трех месяцев работы в этом режиме, цех полностью «ушел» из протоколов директора по производству, у Главного диспетчера в руках оказались реальные рычаги воздействия на производственный процесс, в ООТиЗ появились реальные основания под выплаченную премию (не аморфный «фонд начальника цеха»), а у начальника цеха – денежный резерв для оплаты, например, технологов. Этот пилотный проект был развернут еще на ряд цехов. Сейчас стоит задача применить этот опыт на всю номенклатуру завода. Здесь есть трудности, связанные с цехами, производящими большую номенклатуру продукции (штамповый цех или автоматный цех). Далеко не все и везде у нас пошло гладко, как может показаться со стороны. Не все цеха восприняли подобную практику: кто-то стал применять ее и подстраиваться под установленные требования, кто-то решил, что лидера не догнать и просто решил «сложить руки», кто-то побоялся, что это попытка урезать премию в будущем. Но в целом механизм показал, что он имеет право на жизнь, если его применяют слаженно в команде и его поддерживает руководство предприятия. Ну а лидер? Лидер пошел дальше – стандарты на обучение, внедрение SMED на сложной оснастке, организация управлением инструмента и т.д.

Мы постоянно ищем возможности для улучшения производственных процессов. На заводе эффективно работает отдел бизнес-анализа, который системно реализует инструменты Бережливого производства на разных участках. Каждый сотрудник предприятия имеет возможность вносить свои рациональные предложения по сокращению затрат и в качестве поощрения получить за это денежное вознаграждение.

Был выполнен большой объем методической работы по развитию на АПЗ Бережливого производства: были разработаны рабочие инструкции, технические задания. В результате внедрения пилотных проектов появились предпосылки для перехода от локальных успехов к созданию продуктивной производственной системы, объединяющей деятельность всех малых рабочих групп.

К примеру, была приведена в соответствие с требованиями ГОСТ процедура входного контроля ПКИ и модернизирован соответствующий функционал информационной системы, что обеспечило сокращение времени выдачи комплектации в производство, полную идентификацию и прослеживаемость товарно-материальных ценностей (ТМЦ) в ERP-системе. Оптимизация документооборота на складах центральной складской службы (за счет автоматизации журнала регистрации изделий, поступивших на входной контроль), позволила сократить время, затрачиваемое на заполнение журнала, примерно в 26 раз. Благодаря внедрению заполнения комплектовочной ведомости технологических паспортов в информационной системе предприятия, было сокращено время комплектования в 8 раз. Был реализован ряд проектов по внедрению 5S, VSM (поток создания ценности), SMED (быстрая переналадка), SOP (стандартные операционные процедуры), Канбан, TFM (всеобщее управление производством) и многие другие.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Важно также отметить повышение лояльности, заинтересованности и вовлеченности руководителей производственных подразделений, мастеров и ключевых специалистов в процесс построения производственной системы, а также наличие предпосылок к созданию эффективной производственной системы. «Бережливое производство» становится для работников нашего предприятия стандартом и ежедневной нормой трудовой жизни.

Текст: Игорь Лебедев. Фото АО «АПЗ»