О проекте-победителе конкурса Электрохимического завода – в результате внедрения улучшений удалось высвободить до 200 человеко-часов.

Благодарим Отдел общественных коммуникаций АО "ПО "Электрохимический завод" за предоставление данного материала.

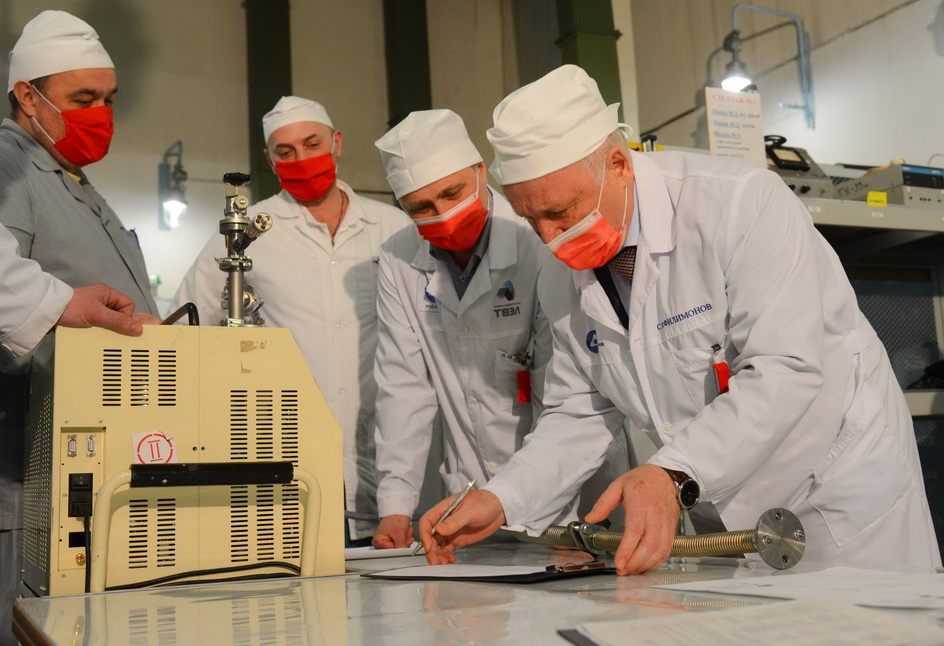

На завершился ежегодный конкурс среди малых групп по внедрению системы «5С». Накануне торжественной церемонии награждения победителей вместе с генеральным директором ЭХЗ Сергеем Филимоновым мы побывали в малой группе № 9 цеха обогащения урана, занявшей первое место в конкурсе.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Подсобное помещение сменного инженера-технолога. Даже не верится, что раньше здесь была стоянка для велосипедов и хранились спецодежда и СИЗы для сменного персонала. Теперь тут властвует система «5С»: организованы современные системы хранения, на стеллажах аккуратно, в строгом порядке разложены все инструменты, клапаны, струбцины, приборы… Если прибор отсутствует, на его месте лежит табличка с указанием, где он находится в настоящее время. Из арсенала инструментов «5С» на участке также применены визуализация, метод «теней», разработаны стандарты рабочих мест.

Первое место в конкурсе малая группа № 9, руководит которой инженер-технолог цеха обогащения урана Вячеслав Подосинин, заняла в упорнейшей борьбе. Персонал малой группы занят обслуживанием основного и вспомогательного оборудования цеха. В группе десять человек – инженер и девять аппаратчиков. По словам лидера малой группы, каждый работник владеет несколькими компетенциями и может легко заменить стропальщика, водителя электрокара, вакуумщика или метролога. Группа прошла все этапы внедрения производственной системы Росатома, и сегодня все ее участники имеют ясное и четкое понимание, что и как работает, и что требуется от каждого члена коллектива.

Идея проекта, представленного малой группой на конкурс по внедрению системы «5С», заключается в сокращении лишних перемещений работников по территории цеха. Если раньше подготовка персонала малой группы к началу работ занимала определенное время, то теперь, после реализации проекта, лишних перемещений попросту нет. Раньше работнику нужно было объехать несколько пунктов, чтобы взять инструменты, приспособления, оснастку. Теперь все хранится в одной точке, и после получения сменного задания люди сразу отправляются на место выполнения работ.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

По словам лидера группы Вячеслава Подосинина, от момента зарождения идеи до ее реального воплощения прошло примерно полгода.

– Главная проблема, которая у нас была, – это логистика. Ключевые узлы располагались в разных местах цеха. Здесь у нас хранились газовые баллоны, клапаны, там – велосипеды. Тут находились метизы, подушки с гелием, инструменты. И чтобы попасть, к примеру, из помещения сменного технолога в мастерскую, работник должен был преодолеть более 650 метров. Теперь все под рукой: вакуумный пост, запасные части, необходимое метрологическое оборудование и приборы.

Однако творческая мысль пошла еще дальше. Участники малой группы разработали метод испытания металлорукавов, которые применяются при монтаже оборудования. Здесь задействован уже упоминавшийся ранее вакуумный пост, на котором и проходят испытания. Суть нового метода в том, что в сборку соединяются несколько металлических рукавов, затем такие «сцепки» проверяются на плотность, герметичность. Производятся все те же операции, что и для одного металлорукава, но при этом работа ускоряется почти в три раза. Так что скрытые резервы можно найти на любом участке.

Подведем итоги: реализуя проект, участники малой группы подошли к делу скрупулезно, выполнили каждый шаг. И не только что-то сами придумывали, но и обращались за помощью к коллегам, приглашали для консультаций победителей предыдущих лет. Так что налицо – сила коллективного разума и взаимное обогащение передовым опытом. И вот результат – пять баллов из пяти возможных! Оценивая работу малой группы, генеральный директор предприятия Сергей Филимонов сказал, что готов поставить и пять с половиной баллов! Но, увы, такой оценки в арсенале конкурса пока не предусмотрено.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

ПРЯМАЯ РЕЧЬ

Сергей ФИЛИМОНОВ, генеральный директор ЭХЗ:

– Здорово, что вы работаете не для галочки, не для конкурса. Сами придумываете решения, логические схемы, не ждете разработок от институтов. Здесь в результате внедрения ваших улучшений удалось высвободить до 200 человеко-часов. Это же почти год!

Спасибо за то, что вы делаете! Если максимальная оценка – пять баллов, то я вам ставлю пять с половиной. И еще – люди, которые болеют за дело, должны быть и материально поощрены.

Наталья КЛЮЕВА, аппаратчик ЦОУ, участник МГ:

– Инициаторами проекта стали аппаратчики малой группы. Была проблема с логистикой, которую нужно было решать с применением системы «5С». Я считаю, у нас неплохо получилось, стало удобно, красиво, все остались довольны. Выиграли во времени и в удобстве: нет лишних перемещений, все лежит на своих местах.

Внедрение инструментов ПСР у нас началось в 2014 году. Люди вовлеченные, никого не надо убеждать. Конечно, поначалу было трудно. Из зоны комфорта всегда выходить трудно. Так что пришлось поработать и руками, и головой. Теперь есть что рассказать и чем поделиться с коллегами.

Михаил БЕРБА, фото Дмитрия КОНОВАЛОВА