Статья из альманаха «Управление производством».

Начинать внедрение новых инструментов, менять методы и подходы всегда непросто. При первых попытках легко совершить ошибку и потерять запал или вовсе решить, что привычные инструменты хорошо знакомы и как-то до этого дня работали, а значит, перемены не так уж нужны. Такое настроение может охватить любого, и лучшее лекарство – опыт коллег, которые уже проходили через те же тернии и сомнения. В своей статье заместитель директора по новациям ООО «Компания Дизель» Алексей Баранов рассказывает, почему система 5С является фундаментом бережливого производства, как интегрировать ее с другими инструментами и к каким трудностям стоит быть готовым.

Алексей Баранов, заместитель директора по новациям ООО «Компания Дизель»

Алексей Баранов, заместитель директора по новациям ООО «Компания Дизель»

|

Справка о компании: ООО «Компания Дизель» – лидирующий производитель дизельных электростанций (ДЭС) в России. Каждая четвертая ДЭС российского производства выходит с завода «Компании Дизель». Компания производит ДЭС мощностью от 16 кВт до 2000 кВт на базе отечественных и импортных двигателей. В качестве комплектующих используются как зарубежные, так и отечественные продукты, включая собственные уникальные разработки (контроллер генераторной установки собственной разработки). Каждая станция проектируется собственным конструкторским бюро. Компания имеет долголетний опыт работы с компаниями: Газпром, Роснефть, Лукойл, Транснефть, Сибур, Славнефть, Новатек, Ростелеком, АЛРОСА, Норильский Никель, РусГидро, TATNEFT, X5retailgroup, РЖД и многими другими. ДЭС «Компании Дизель» размещены на уникальных площадках Северного потока и в Антарктиде при строительстве станции «Восток». «Компания Дизель» имеет собственный сервисный центр, который обеспечивает профессиональную сервисную поддержку на всех стадиях жизненного цикла ДЭС: доставку и пуско-наладочные работы (ПНР) оборудования, техническое обслуживание (ТО), гарантийное и постгарантийное обслуживание, обучение технического персонала заказчика, поставку оригинальных запчастей. |

Наша история внедрения системы бережливого производства началась с искреннего восхищения. В 2009 году мы посетили предприятие в Краснодарском крае и увидели воочию, как работает бережливое производство в реальности. Меня поразила чистота, организованность и эффективность производственных процессов. Вернувшись в Ярославль, я был полон решимости внедрить подобное на нашем предприятии.

Первым делом я пошел в книжный магазин и приобрел бестселлер Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Книга стала моим путеводителем в мир бережливого производства. Я прочитал ее несколько раз, буквально впитывая каждый принцип. Вооружившись теорией, я приступил к самостоятельной реализации на производстве.

Но энтузиазма оказалось недостаточно. Я то и дело спотыкался, понимая, что пытаюсь забежать вперед, перескакивая через важные этапы. Я делал третий шаг, упустив первый и второй. Инструменты, казавшиеся простыми в теории, на практике не работали так, как ожидалось. Возникали трудности, сопротивление сотрудников, и общая картина не складывалась в целостную систему.

Тогда я понял, что упустил самое главное – философию и психологию бережливого производства. И начал изучать принципы бережливого производства не просто как набор инструментов, а как систему ценностей, которая требует изменения мышления и вовлечения всего коллектива.

Именно с этого момента все начало меняться. Я осознал, что 5С – это фундамент, на котором строится все здание бережливого производства. И так началась наша история успеха…

5С – это система организации и рационализации рабочего пространства, направленная на создание чистой, эффективной и безопасной среды. Она состоит из пяти простых шагов:

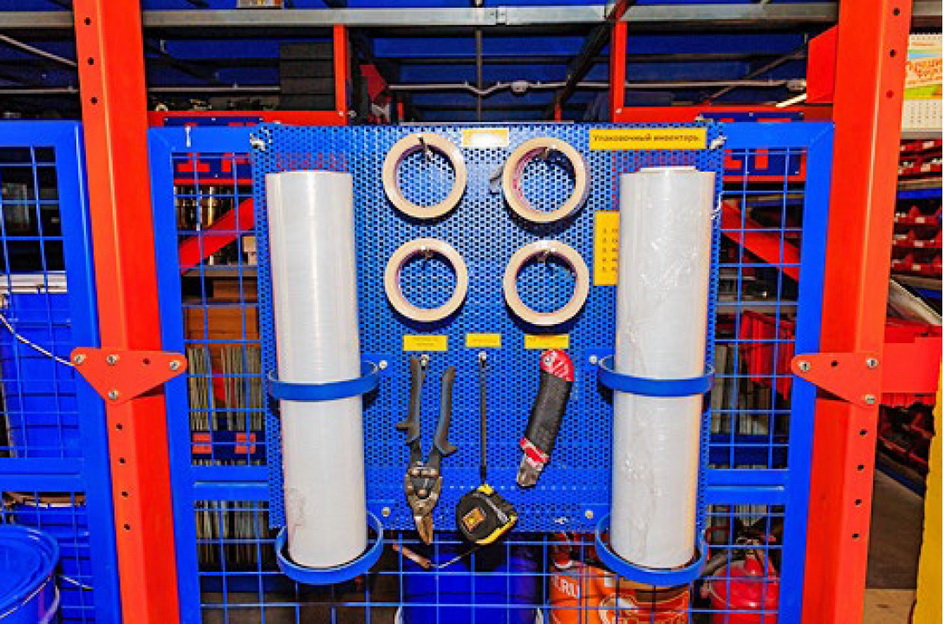

Все инструменты и материалы организованы и промаркированы

Рациональной организации подверглась и информация: все необходимые материалы размещены на инфостендах

Я убежден, что если руководитель не может успешно внедрить систему 5С, это говорит о проблемах в управлении коллективом. 5С – это не просто уборка и расстановка инструментов. Это показатель дисциплины, организованности и приверженности постоянному улучшению. Это возможность вовлечь каждого сотрудника в процесс создания более эффективного и комфортного рабочего пространства. Это первый, но критически важный шаг на пути к бережливому производству. Начните с него, и вы увидите, как преобразится ваше предприятие!

Когда речь заходит о внедрении системы 5С, многие начинают с выбора пилотного участка. Это безусловно важно, чтобы отработать методологию и получить первые результаты. Однако в нашем случае мы не ограничились только пилотным проектом. Параллельно велась активная работа по организации всех рабочих мест на предприятии. Почему мы выбрали такой подход? Давайте разберемся.

Дело в том, что мы сразу поняли, что 5С – это не просто разовая уборка, а системное изменение подхода к организации труда. Чтобы это изменение было эффективным и долгосрочным, необходимо охватить все предприятие, а не только отдельный его участок. Поэтому мы решили действовать комплексно.

Для этого мы предприняли следующие шаги:

1. Разработка стандарта организации рабочих мест по 10 шагам.

Мы не хотели полагаться на общие принципы 5С. Нам нужен был четкий, конкретный алгоритм, который учитывал бы специфику нашего производства и оборудования. Поэтому мы разработали собственный стандарт, состоящий из 10 шагов, которые охватывали все аспекты организации рабочего места, начиная от сортировки и заканчивая совершенствованием. Этот стандарт стал нашим руководством к действию и обеспечил единый подход ко всем рабочим местам.

2. Выделение инженера-конструктора со специализацией на технологических оснастках для рабочего места.

Мы понимали, что для эффективной организации рабочих мест необходимо привлекать профессионалов. Поэтому мы выделили инженера-конструктора, который специализировался на технологической оснастке. Этот специалист отвечал за разработку и изготовление необходимых приспособлений, стеллажей, органайзеров и других элементов, которые помогали организовать рабочее пространство максимально эффективно. Инженер-конструктор также учитывал эргономические требования, чтобы сделать рабочее место удобным и безопасным для сотрудника.

3. Заранее проведенное обучение персонала.

Мы осознавали, что успех внедрения 5С зависит от вовлеченности и понимания сотрудников. Поэтому, прежде чем приступить к практической реализации, мы провели обширное обучение для всего персонала. На этих тренингах мы объясняли принципы 5С, рассказывали о преимуществах системы и обучали сотрудников новым стандартам работы. Мы старались донести до каждого, что 5С – это не дополнительная нагрузка, а инструмент, который поможет им работать более эффективно, безопасно и комфортно.

Благодаря такому подходу внедрение 5С проходило более системно и не вызывало внутреннего сопротивления у персонала.

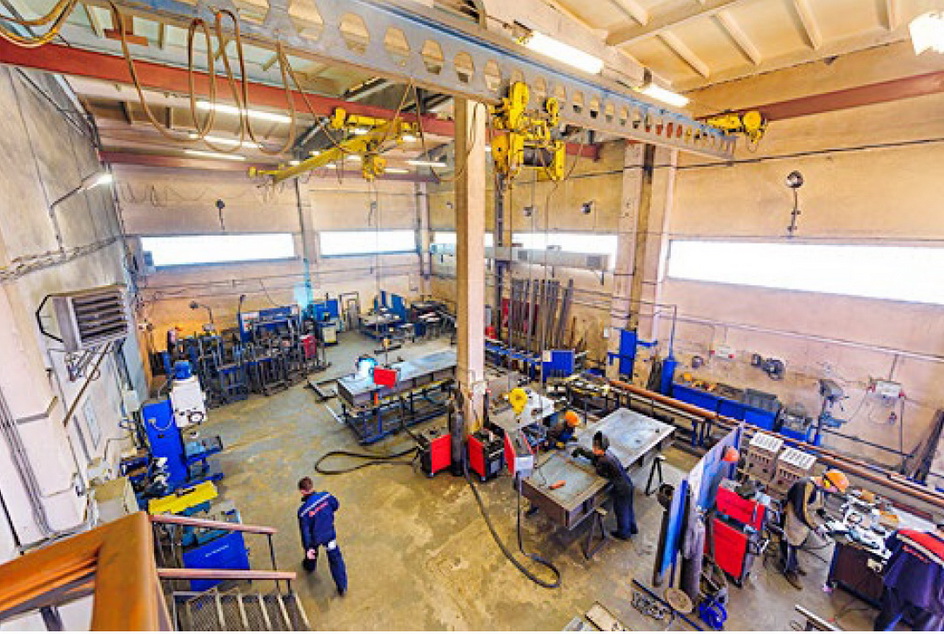

Впрочем произошедшие изменения, которые вы можете видеть на фотографиях, – это не просто наведение порядка в рамках первого этапа системы 5С. Это гораздо более глубокая трансформация, охватывающая все этапы внедрения бережливого производства и включающая в себя такие мощные инструменты, как TPM, «Точно вовремя», SMED и другие передовые методы. О том, почему это важно, мы поговорим далее.

Многие начинают внедрение бережливого производства с 5С, и это правильно, поскольку это фундамент. Однако, чтобы добиться действительно впечатляющих результатов, необходимо двигаться дальше и применять более сложные инструменты, которые позволяют оптимизировать процессы, повышать эффективность оборудования и сокращать время переналадки.

Так, помимо базовых принципов 5С, мы внедрили:

Внедрение только системы 5С может привести к улучшению визуального порядка, но не всегда оказывает существенное влияние на производительность и эффективность. Интеграция 5С с другими инструментами бережливого производства позволяет:

Цветовая разметка и средства визуализации делают цеха более организованным и безопасным местом

Достижение порядка и эффективности в рамках системы 5С – это только половина дела. Самая сложная задача – удержать достигнутый результат и не допустить отката к прежнему хаосу. На мой взгляд, для закрепления успеха и создания устойчивой культуры 5С необходим комплексный подход, основанный на трех ключевых элементах: распорядок дня, аудит и мотивация.

1. Распорядок дня: превращение привычки в ритуал.

Внедрение 5С – это, прежде всего, изменение привычек. Чтобы новые стандарты стали неотъемлемой частью рабочего процесса, необходимо интегрировать их в ежедневный распорядок дня каждого сотрудника (четкое расписание, стандартизированные процедуры, интеграция в существующие процессы).

Пример:

Включение 5-минутной уборки в конце каждой смены, с использованием чек-листа и визуального контроля. Или 15-минутная проверка оборудования перед началом работы, с фиксацией результатов в журнале.

2. Аудит: непрерывный контроль и анализ.

Регулярный аудит – это ключевой инструмент для поддержания достигнутого уровня 5С и выявления возможностей для улучшения. Но чтобы этот инструмент работал как надо, важно учесть несколько факторов:

Пример:

Еженедельный аудит 5С с использованием чек-листа и с привлечением сотрудников из других подразделений. Фиксация результатов в журнале и обсуждение на общем собрании.

3. Мотивация: поддержка и признание.

Мотивация – важный фактор, который поддерживает интерес сотрудников к 5С и стимулирует к дальнейшим улучшениям. Отмечайте и поощряйте сотрудников, которые активно участвуют в поддержании и улучшении 5С. Предоставляйте персоналу конструктивную обратную связь по их работе. Организуйте конкурсы на лучшее рабочее место, лучшее предложение по улучшению 5С и т.д. Предусмотрите материальное вознаграждение за достижение определенных результатов в области 5С.

Пример:

Ежемесячное награждение лучшего сотрудника по 5С, с вручением грамоты и денежной премии. Организация конкурсов на лучшее рабочее место и лучшие предложения по улучшению.

В «Компании Дизель» для мотивации сотрудников к поддержанию порядка на рабочих местах и поиску новых возможностей для улучшения мы используем два ключевых инструмента: ППУ (Предложения по улучшению) и участие в проектах с финансовой мотивацией. Однако это не просто инструменты, а часть комплексной системы, направленной на вовлечение каждого сотрудника в процесс постоянного улучшения.

ППУ – это программа, позволяющая каждому сотруднику предложить свою идею по улучшению любого аспекта работы предприятия, включая организацию рабочих мест, повышение эффективности процессов, улучшение качества продукции и т.д.

Сотрудники могут подавать свои предложения в письменной форме или на специальных совещаниях. Каждое предложение рассматривается специальной комиссией, состоящей из представителей разных подразделений. Комиссия оценивает потенциальную экономическую выгоду, улучшение безопасности, снижение трудоемкости и другие преимущества, которые может принести реализация предложения.

Лучшие предложения реализуются на практике. Авторы реализованных предложений получают признание и вознаграждение. Наш опыт насчитывает большое количество подобных реализованных проектов.

Помимо ППУ, мы активно привлекаем сотрудников к участию в проектах по улучшению, которые направлены на достижение конкретных целей, таких как: сокращение затрат, повышение производительности, улучшение качества продукции. Пример проекта по улучшению представлен в Приложении.

Участие в проектах позволяет сотрудникам вносить существенный вклад в достижение стратегических целей предприятия. Работа в команде, участие в разработке и реализации планов, решение сложных задач – все это способствует развитию профессиональных навыков сотрудников. Получение денежной премии в результате реализации проекта является мощным стимулом для достижения поставленных целей. Кроме того, участие в проектах дает сотрудникам чувство сопричастности к успеху предприятия.

Подводя итоги, я хочу еще раз подчеркнуть: 5С – это не просто уборка или расстановка инструментов. Это фундаментальная система рациональной организации рабочего места, направленная на создание среды, способствующей повышению производительности труда, формированию комфортного психологического климата и, как следствие, стимулированию желания работать. В конечном итоге, 5С напрямую влияет на повышение качества продукции и снижение брака.

Представьте себе рабочее место, где все необходимое находится под рукой, где каждый инструмент имеет свое место, где царит чистота и порядок. Это не просто приятное место для работы, это оптимизированное пространство, которое позволяет сотруднику сосредоточиться на выполнении своих задач, не тратя время на поиск нужного инструмента, уборку мусора или исправление ошибок, вызванных неорганизованностью.

Ключевая концепция 5С заключается в вовлечении всех сотрудников, от уборщицы до директора, в выполнение пяти простых правил. Это не «обязанность», а ответственность каждого члена команды. Когда каждый сотрудник осознаёт важность поддержания порядка и чистоты на своем рабочем месте, это становится частью корпоративной культуры.

Внедрение 5С на производстве: до – после

Внедрение бережливого производства – это сложный, но реальный процесс, который может радикально изменить работу вашего предприятия. Как руководителю, который решил встать на этот путь, вам потребуется не только понимание принципов бережливого производства, но и четкая стратегия, а также готовность к преодолению неизбежных трудностей. Могу предложить свои рекомендации, основанные на опыте:

Начните с малого. Выберите участок, который является типичным для вашего производства, но при этом ограниченным по масштабу. Это может быть цех, линия, или даже отдельное рабочее место. Важно, чтобы результаты его трансформации могли быть наглядно продемонстрированы остальным сотрудникам и вы могли эффективно контролировать процесс и оперативно решать возникающие проблемы.

Прежде чем внедрять какие-либо инструменты бережливого производства, необходимо четко понимать, на каком уровне автоматизации находится выбранный участок. Их существует пять:

Оценка уровня автоматизации позволит вам определить, какие инструменты бережливого производства будут наиболее эффективными на данном участке. Например, на участке с ручным трудом целесообразно начинать с 5С и стандартизации операций, а на участке с полуавтоматизированным трудом – с TPM (Всеобщее обслуживание оборудования) и SMED (Быстрая переналадка).

Постановка сложной цели – это важный элемент мотивации и стимул для поиска инновационных решений. Например, задайте вопрос: «Что нужно сделать, чтобы здесь работал один человек?». Такая цель заставит команду думать креативно, искать возможности для автоматизации, оптимизации процессов и устранения потерь. Конечно, достижение этой цели не всегда возможно, но само стремление к ней приведет к значительному улучшению производительности и эффективности.

Создайте кружок качества – ключевой элемент успешного внедрения бережливого производства. В этот кружок должны входить представители всех заинтересованных сторон: рабочий, мастер, конструктор, технолог, механик. Они будут регулярно собираться для обсуждения проблем, генерации идей и разработки планов по улучшению. Важно, чтобы каждый член кружка чувствовал себя комфортно и мог свободно высказывать свое мнение.

Хочу отметить, что не стоит браться за все сразу, необходимо двигаться по этапам бережливого производства. Например:

1 этап: 5С – создание организованного и эффективного рабочего пространства.

2 этап: TPM – обеспечение надежности и эффективности оборудования.

3 этап: более сложные методы – поток единичных изделий (One-Piece Flow), SMED, Just-in-Time (точно в срок).

4 этап: Бережливая логистика – оптимизация потока материалов и информации.

Важно понимать, что это не строгая последовательность. Некоторые инструменты могут применяться параллельно или в другом порядке, в зависимости от специфики вашего производства. Главное – это системный подход и постоянное стремление к улучшению.

Не забывайте о том, что процесс трансформации не всегда проходит гладко. Будьте готовы к сложностям, которые могут возникнуть:

И конечно, все усилия могут быть напрасными, если само руководство не поддерживает внедрение бережливого производства. Поэтому крайне важно получить полную поддержку с их стороны и создать культуру бережливого производства на всех уровнях предприятия.

В заключение, хочу пожелать Вам удачи на пути внедрения бережливого производства! Это сложный, но плодотворный процесс, который может привести к значительному улучшению эффективности и конкурентоспособности вашего предприятия. Начните с малого, будьте настойчивы, и вы обязательно добьетесь успеха!

Текст и фото: Алексей Баранов, заместитель директора по новациям ООО «Компания Дизель»

Реклама ООО «Компания Дизель» ИНН 7604088642 ОГРН 1067604061480 Erid 2SDnjdNM1Tu