Расскажем, как на заводах компании внедрили канбан-доску, супермаркет и внешнюю сборку инструмента.

Благодарим редакцию корпоративной газеты «Силовые машины» за предоставление данного материала.

Рассказываем об успешных практиках, внедренных в рамках проекта Мини-Трансформации (далее – «Мини-Т») в компании «Силовые машины». Коллеги рассказали не только о достигнутом эффекте, но и дали рекомендации тем, кто захочет тиражировать этот опыт у себя.

Место: изоляционно-обмоточный цех «Электросилы».

Супермаркет – инструмент бережливого производства, предполагающий взаимодействие между участками с помощью создания определенного запаса продукции. Название не случайно – по сути, это практически магазин, с полок которого работники берут нужный «товар».

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Как это работает: участок производит определенную продукцию, складирует ее в супермаркете, обозначает номер заказа, чертеж изделия, поставщика (участок-изготовитель) и получателя (следующий участок, куда отправляется продукт).

– У меня первый участок в цехе, он запускающий. От того, насколько мы эффективны, зависит работа остальных. Необходимо, чтобы у них был определенный запас стержней – для этого и организован супермаркет. Я считаю, что его наличие у любого участка – это хорошо, но есть ли в нем острая необходимость – нужно смотреть по совокупности факторов. Если предыдущий участок производит меньше продукции, чем вы можете обработать, такой необходимости нет. А если разница в другую сторону – он нужен, – отмечает начальник участка изготовления заготовки турбо- и гидростержней изоляционно-обмоточного цеха Дмитрий Венцкевич.

Параметры, которые закладываются при создании супермаркета:

Основная трудность в создании супермаркета, как ни странно, бытовая – выделить свободное пространство под него.

– Цех не резиновый, а когда в товарном выпуске идет одновременно несколько наименований, негде расположить продукцию и приходится играть в «тетрис»: весь супермаркет собрал, разделил, перенес. Мы всегда стараемся сделать так, чтобы рабочим и транспортным службам было удобнее работать, – поясняет Дмитрий Венцкевич.

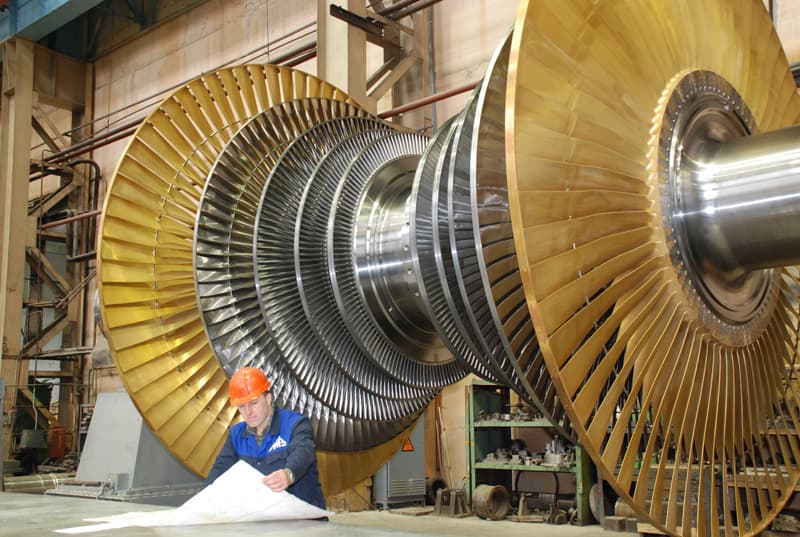

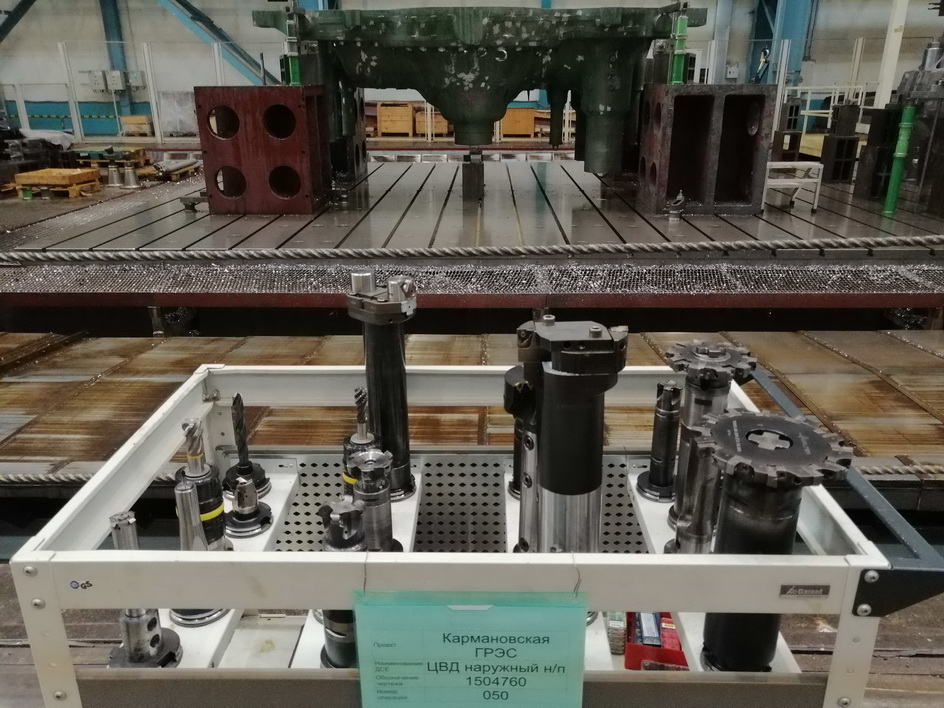

Место: цех тихоходных турбин ЛМЗ.

Система, при которой инструмент собирается вне станка, действует в цехе практически с начала его работы. Чтобы повысить ее эффективность, разработан регламент выдачи и возврата инструмента в ЦТТ, в котором пошагово прописаны основные действия сотрудников цеха участвующих в обороте инструмента.

Как это работает:

– Идея в том, что инструмент для станков готовится комплектом под конкретную операцию, а после ее завершения комплектом возвращается в кладовую. Для идентификации каждый комплект устанавливается в индивидуальную инструментальную тележку, к ней прикрепляется табличка с указанием проекта и выполняемой операции, – рассказывает автор регламента, начальник отдела техподготовки производства ЦТТ Алексей Федоров.

Регламент выдачи и возврата инструмента разграничивает зоны ответственности, решает задачи своевременного возврата инструмента со станков, уменьшает количество перемещений инструмента между станками и время при списании инструмента с карточки рабочего при возврате в кладовую.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Важный фактор, влияющий на эффективность регламента – подробное описание операций в техпроцессах с точным указанием перечня необходимого инструмента для выполнения конкретной операции. Без такой информации сборка инструмента вне станка теряет смысл – оператору необходимо определять требуемые вылеты, искать на станке или запрашивать в инструментальной кладовой требуемую оснастку.

Техпроцессы для ЦТТ разработаны с полным указанием инструмента по каждому переходу. По работам, поступающим по межцеховой кооперации, технологи цеха разрабатывают специальную карту с подробным перечнем инструмента.

Для разработки техпроцессов с подробным описанием операций, особенно в части инструмента, включая оснастку (базовые держатели, удлинители, переходники и т.д.) специально был выделен технолог от ТУ.

– Регламент может существовать лишь в паре с недельным планированием, – подчеркивает начальник цеха Иван Иванов. – Только точно зная последовательность обработки деталей с плановыми сроками изготовления, можно заблаговременно подготовить инструмент в требуемом объеме для обеспечения бесперебойной работы станков.

Результат:

Место: сварочно-механический цех КТЗ.

Канбан-доска (в переводе с японского kanban – «сигнальная карточка») – инструмент, который помогает визуально представить задачи, определить объем незавершенной работы и повысить ее эффективность и скорость. На доске может быть любое количество колонок – это зависит от количества этапов работы над задачей или продуктом. Исполнители фиксируют информацию по колонкам слева направо до тех пор, пока информация о выполнении не окажется в последней колонке с завершёнными задачами.

Задача: При запуске первой стадии Мини-Т в сварочно-механическом цехе (СМЦ) определили «узкое место» – заготовительный участок.

– Выработка здесь была 100%, но детали резали не по комплектам. Это нарушало производство узлов на следующих участках: детали после резки переходили сначала на участок механообработки, потом на сварочный. Если выработка на механообработке была на уровне 90%, то на сварке этот показатель составлял 50-80% – именно из-за отсутствия комплектов на сварку узлов, – рассказывает замначальника цеха по бизнес-системе Юрий Тюрин.

Чтобы фиксировать и контролировать выполнение комплектов, на границе заготовительного и механического участков разместили канбан-доску.

Узнать больше: Мини-трансформации «Силовых машин»: 12 лучших проектов 2022 года

Как это работает:

– На доске сварщики размещают свои оперативные дефициты, то есть нужное именно сейчас. В таблице указана основная информация: заказ, комплект, чертеж. Чтобы ускорить формирование комплектов, мастера сварочного участка подписывают приоритет детали по шкале от 1 до 3. Также указывается статус исполнения от заготовительного и механического участков: так мы сразу видим, где необходимая деталь выполнена, а кто задерживает, – говорит Юрий Тюрин.

Информация о дефицитах размещается на доске ежедневно после сменно-встречных собраний. Так о них оперативно узнают мастера заготовки и механообработки. Заготовители, выполнив порезку, ставят отметку о выполнении и дату. Распределитель работ механического участка забирает заготовку и размещает на станке. После обработки деталь оперативно уходит на сварку, а в таблице ставится отметка «выполнено».

Результат: Максимальной эффективности заготовители достигли в октябре 2022-го, когда цех вышел на комплектную порезку.

Инструмент уже позволил повысить выработку на сварочном участке до 85-90%, а в перспективе дополнит недельное планирование: сейчас оно ведется на месяц, при нем попадание в план составляет 30-40% по цеху.

Текст: Елена Евтешина, Наталия Ямщикова, Юрий Галаян. Фото: АО «Силовые машины»