Как исключили излишки и списания из-за окончания срока годности материалов, сократили затраты на их закупку, снизили риски производственных простоев.

Благодарим пресс-службу филиала ПАО «Ил-Авиастар» за предоставление данного материала.

На Авиастаре продолжается внедрение инструментов бережливого производства, нацеленных не только на повышение производительности труда, но и на рациональное использование ресурсов. Одним из важных направлений стало изменение подхода к управлению лакокрасочными и химическими материалами с ограниченным сроком годности. О своем проекте рассказывает главный специалист отдела 441 Эльза Кривцова.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

– Эльза Дамировна, с какой проблемой пришлось столкнуться на старте проекта?

– Материалы со сроком годности до 6 месяцев требуют особого подхода. Их нельзя заказывать по производственным нормам, поскольку цехи не используют всю партию за один технологический цикл. Отследить реальное потребление было сложно: материал мог числиться на складе цеха, но при этом поступал дополнительно. Я провела анализ фактического потребления и выяснила, что нормы использования одного и того же материала могут существенно варьироваться. В одном случае материал уходит за 2 месяца, в другом – не пользуется по 3. В результате возникал избыток, приводящий к истечению срока годности. Или происходила обратная ситуация – нехватка. Это стало основой для пересмотра всей системы.

– Кто принимал участие в разработке новой системы?

– Для реализации изменений была сформирована рабочая группа. В нее вошли специалисты управления материально-технического снабжения, АСП и ПОС, а также дирекции по информационным технологиям.

– Как выстраивалась работа внутри команды?

– Мы регулярно проводили совещания, анализировали потребности и пересчитывали объемы. Составляли графики, сравнивали фактические и плановые данные. Так был разработан пробный образец новой системы и расширена номенклатура материалов.

– Расскажите подробно о процессе внедрения новой системы.

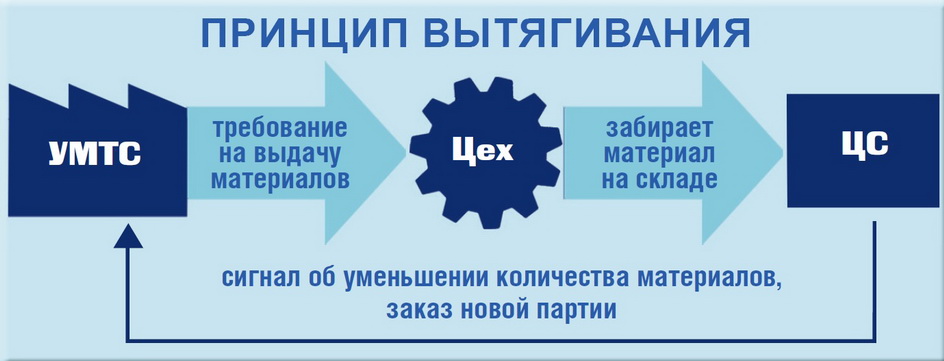

– Первая опытная блок-схема выявила недочет, поскольку работала только с материалами сроком годности от 6 месяцев. Правильным решением стало внедрение системы взаимодействия по заказу между УМТС, складом и цехом по принципу «вытягивания». Вытягивание – подход, при котором поставки происходят только по фактическому спросу. В этой блок-схеме потребности материалов разделены на зоны. Каждая по конкретному цеху указывает на срочность пополнения из центрального склада (ЦС) на склад цеха. При изменении цвета зоны сигнал поступает в УМТС. Следует отметить, что красный цвет свидетельствует о срочной поставке материалов специалистам по закупке, а не о полном отсутствии. Центральный склад при этом всегда поддерживает минимальный резерв.

– Как изменился подход к работе после изменений?

– Рабочей группе удалось кардинально поменять подход к выполнению задач в нескольких управлениях авиазавода. Изменился не только алгоритм заказов, но и сам подход к учету, анализу и планированию. Благодаря новой системе мы исключили излишки и списания из-за окончания срока годности материалов, сократили затраты на их закупку, снизили риски производственных простоев.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

– Как Вы видите дальнейшее развитие проекта?

– Главное, не останавливаться на достигнутом, а продолжать развиваться и совершенствоваться. Мы уверены, что потенциал новой системы еще не исчерпан, и готовы внедрять новые идеи и подходы, опираясь на опыт и данные, которые уже удалось собрать.

Текст: Арина Кузуева. Фото: С.П. Зверянов