Подробнее о пилотном проекте читайте в этой статье.

Текст: Владимир Алин, генеральный директор ООО «Август-Алабуга»

Вячеслав Томилов, заместитель генерального директора по производству ООО «Август-Алабуга»

На заводе «Август-Алабуга» – производственной площадке АО Фирма «Август» – внедрение принципов бережливого производства стартовало весной 2021 года. В ходе реализации пилотного проекта по оптимизации производства предприятие вдвое увеличило выработку гербицидов на линии водных растворов. Сейчас к преобразованиям готовятся еще две производственные линии, а на ближайшие три года перед заводом поставлена глобальная цель «30/30/30»: рост производительности труда на 30%, повышение маржинальности продуктов на 30% и увеличение производительности предприятия до 30 млн литров продукции в год. Подробнее о пилотном проекте читайте в нашей статье.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В качестве пилотного проекта, в рамках которого планировалось опробовать и оценить методики бережливого производства в компании «Август», была выбрана оптимизация производства гербицидов на линии водных растворов завода «Август-Алабуга». На данной линии выпускаются препараты по борьбе с сорняками на различных культурах.

Выбор этого участка неслучаен. В планах на сезон 2021-2022 гг. запланировано двукратное увеличение объема реализации препаратов по сравнению с предыдущим сезоном, но мощности линии для производства гербицидов, выпускаемых на линии водных растворов (ВР), недостаточны в пик сезона и в условиях нестабильной поставки сырьевых компонентов. Также отмечалась невысокая эффективность работы оборудования. Устранение этих проблем дало возможность тиражирования решений, полученных в процессе реализации проекта на пилотном потоке, на другие технологические линии.

Так, первостепенными задачами для экспертов и сотрудников предприятия стали наращивание мощности в пик сезона производства и повышение эффективности работы оборудования.

Проект стартовал в марте 2021 года.

В команду пилотного проекта вошли не только работники линии, но и сотрудники других подразделений. Руководство проекта обеспечивали генеральный директор, заместитель генерального директора по производству (руководитель программы) и начальник участка производства полимерной тары (руководитель рабочей группы).

Методы бережливого производства показали свою продуктивность: по результатам реализации проекта длительностью в полгода выработка увеличилась на 100% (с 380,9 до 761,8 л/чел. ч.), а время протекания процесса при изготовлении одной партии продукта (20 000 литров) сократилось на 48% (с 23 до 12 часов).

Для анализа ситуации на старте проекта использовали следующие инструменты:

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Для анализа простоев линии фасовки использовали программу мониторинга эффективности и простоев, установленную на предприятии.

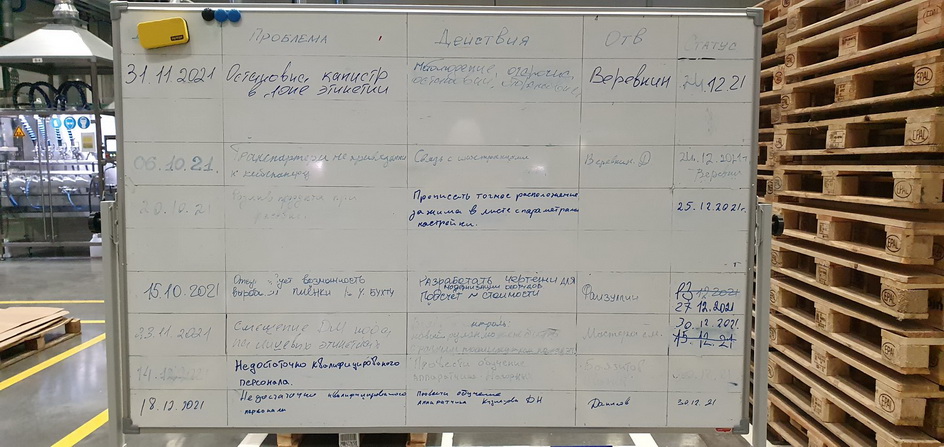

Доска проблем на производстве

Ключевые моменты в оптимизации работы линии касались устранения узких мест между разными циклами производства – ситуаций, когда ограниченная производительность одного участка лимитирует эффективность работы другого. Так, одним из результативных изменений стало ускорение работы линии розлива препаратов. После получения подтверждения, что качественные показатели готового препарата соответствуют требованиям технических условий, время от начала его перекачки в накопительную емкость до старта фасовки составляло 120 минут. Однако специалисты с помощью расчетов подтвердили возможность начинать розлив препарата раньше – до окончательного наполнения накопительной емкости.

После внедрения организационных мероприятий перед началом фасовки, а также изменения подхода к размерности фасуемых препаратов период ожидания удалось сократить до 15 минут – только это позволило уменьшить время производства партии на 27%, а выработку на человека нарастить на 35%. Кроме того, удалось сделать параллельными процессы перекачки готовой продукции и контроль ее качества. Так было сокращено время протекания процессов (ВПП) при изготовлении препаратов «Торнадо 500» и «Суховей».

Важную роль в минимизации простоев и оптимизации производственных процессов сыграли перебалансировка производственных линий с точки зрения выравнивания их производительности, улучшение внутрицеховой логистики, стандартизация работ на этапах с высокой вариабельностью выполнения операций (в том числе на такой стадии, как нанесение этикеток), а также введение производственного анализа. Также внедряя производственный анализ (ПА), мы разработали целевые нормы протекания стадий процесса.

Кроме того, мы приступили к разработке стандартных операционных процедур (СОП), стандартизирующих процесс выполнения работ. Внедрена информационная система для мониторинга и расчета общей эффективности оборудования. Ведутся Уроки Одного Вопроса для быстрой реализации решения проблемы.

В течение 6 месяцев на предприятии была внедрена система 5С, направленная на правильную, безопасную и эффективную организацию рабочего места. Мы навели порядок, провели маркировку и группировку инструментов, журналов, документов по смыслу использования. А на третьем этапе для соблюдения чистоты был создан стандарт рабочего места и стандарт уборки.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Спустя несколько месяцев после старта стали очевидны изменения.

Пятым этапом 5С является совершенствование: система на предприятии «Август-Алабуга» продолжает улучшаться. Проверка участков на соответствие рабочих мест ведется на еженедельной основе согласно чек-листу проверки. На основании результатов выбирается лучшее подразделение с последующим поощрением сотрудников. Помимо этого, система 5С влияет на премиальную часть сотрудников производственных участков. В данный момент мы достигли результата, и остается контролировать выполнение стандартов и их совершенствование.

Ключевую роль в эффективности программы «30/30/30» играет активность и вовлеченность персонала. Для мотивации сотрудников разработано положение о подаче и реализации предложений по улучшениям (ППУ). Руководитель структурного подразделения не реже 1 раза в месяц дает обратную связь сотрудникам, подавшим ППУ, о статусе их предложения. Ежемесячно комиссия по ППУ выбирает лучшее предложение месяца, автор награждается подарком с логотипом компании.

Кроме того, по итогам трех и шести месяцев внедрения проекта «Повышение производительности труда» за активное участие в реализации были награждены благодарностями и подарочными сертификатами шестеро наиболее активных работников участка производства СЗР. Все члены рабочей группы пилотного потока также были премированы по итогам работы.

Реализация программы повышения производительности труда на заводе «Август-Алабуга» продолжается. Следующие объекты – линия концентрата эмульсии производства фунгицидов и линия концентрата эмульсии производства гербицидов. Уже функционируют две соответствующие рабочие группы. Проектные команды работают около трех месяцев и находятся на этапе сбора и анализа информации, составления плана мероприятий. По линии производства фунгицидов готова карта проекта, осуществлен производственный анализ, разработаны идеальная и целевая карты потоков, определены ТОП 5 потерь и сформулированы целевые показатели.

Еще одна российская производственная площадка – Филиал АО Фирма «Август» «Вурнарский завод смесевых препаратов» – в настоящий момент тоже готовится к запуску программы повышения производительности труда. Сотрудники и директор завода Владимир Свешников приняли коллег из Центрального офиса компании «Август» и предприятия «Август-Алабуга» для обсуждения плана внедрения системы бережливого производства.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

«Наша основная цель – перейти к работе в режиме бережливого производства на постоянной основе и с привлечением к ней всех без исключения наших сотрудников, – отмечает генеральный директор завода «Август-Алабуга» Владимир Алин. – Это не громкий лозунг, а прямая необходимость. Выполнить стоящие перед нами амбициозные задачи по обеспечению земледельцев средствами защиты растений нам поможет оптимизация многих рабочих процессов на предприятии, а участие в проекте по повышению производительности труда в этом отношении является огромным подспорьем».