Статья из альманаха «Управление производством».

Систему 5S нередко ошибочно воспринимают исключительно как способ избавиться от беспорядка на рабочих местах и «сделать в цехах красиво». Но этот инструмент не случайно считается одним из фундаментальных в бережливом производстве. 5S – первый шаг к визуализации проблем и оптимизации процессов, и в компании «Базис Холдинг» в этом убедились на собственном опыте. Убрав лишнее, сотрудники открыли путь новым возможностям: выполнять работу быстрее, качественнее и эффективнее, повысить производительность труда и, в конечном итоге, преобразить саму производственную культуру компании.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

О «бережливой трансформации» предприятия мы в «Базис холдинге» задумались еще несколько лет назад, когда правительство Калужской области предложило нам принять участие в проекте «Бережливое производство». Мы оценили потенциал предлагаемых инструментов и поняли, что нам это просто необходимо: работа в цехах была недостаточно упорядочена, а нам было важно добиться повышения эффективности труда.

Перед запуском проекта специалисты РЦК провели обучающие тренинги по производительности труда. Обучение длилось порядка четырех месяцев, и в нем были задействованы как мастера-производственники, так и офисные сотрудники.

Во внедрении бережливого производства был задействован весь завод – десять цехов. Каждый цех нес ответственность за внедрение и использование инструментов, освоенных в ходе обучения.

В качестве пилотного потока выбрали производство строительных телескопических стоек для опалубки перекрытий. Эта продукция занимает ведущие позиции по объемам продаж предприятия. А в качестве эталонного был выбран участок сборки. Он завершает производственный процесс и является показателем стабильности всего потока.

Аудит рабочих мест помог выявить узкие места на производстве: большое скопление избыточного продукта, отсутствие порядка в цехах, недостаточно безопасные условия труда.

Кроме того, качественный анализ рабочих процессов показал необходимость их стандартизации и подготовки детальных инструкций как основы для работы сотрудников. Это позволило решить многие текущие производственные вопросы.

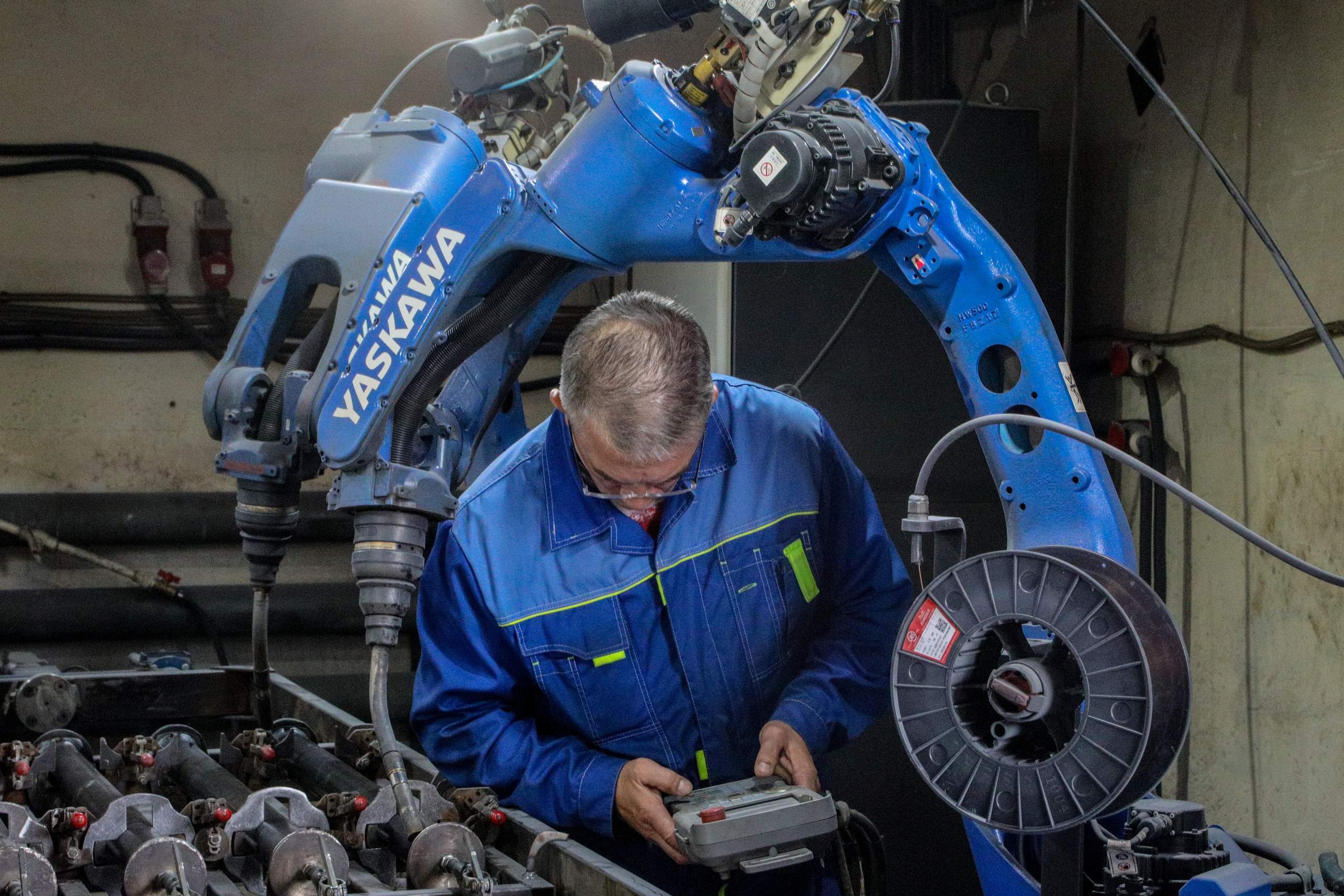

Организация хранения инструмента и материалов по системе 5S

Организация хранения инструмента и материалов по системе 5S

Первым делом мы стали внедрять 5S – систему эффективной организации рабочего пространства. Начали с сортировки продукта: то, что не нужно – выкинули или переплавили, а то, что важно, – разместили поближе на удобных стеллажах.

Результатом мы остались совершенно довольны! Главный плюс – это повышение эффективности труда и снижение трудозатрат на лишние движения рабочего: например, были изготовлены подставки для укладки деталей в контейнер, что повысило удобство перемещения деталей. Раньше работникам приходилось делать до 700 наклонов в смену, чтобы забрать заготовки, которые весят до 8 кг. Теперь опалубки расположены более эргономично, на удобной для рабочих высоте.

На рабочих местах наведен и поддерживается порядок, организовано дополнительное освещение. Эти решения не только сделали рабочие места более удобными и аккуратными, но и позволили сократить потери времени на поиск нужных предметов. А для закрепления полученного результата и дополнительной мотивации сотрудников на предприятии организован конкурс на соблюдение принципов 5С.

Лишнее – убрали, нужное – разместили на удобных стеллажах

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

За шесть месяцев реализации нацпроекта мы смогли осуществить ряд важных мероприятий: помимо преобразований на эталонном участке оцинковки мы тиражировали опыт и на участок окрашенной стойки, что значительно ускорило производственный процесс.

Организация хранения инструмента в цехе проката

Организация хранения инструмента в цехе проката

Важной частью нововведений стало создание производственной ячейки на предприятии. До применения бережливых технологий изготовление конструкций проходило в 8 этапов. Движение заготовок на каждом из них нуждалось в дополнительном учете и контроле. Сейчас на предприятии действует производственная ячейка, где собрано оборудование для последовательных операций. Теперь заготовки проходят несколько этапов на одном участке. Это позволяет раньше увидеть брак, проконтролировать процессы, сократить время производства.

По итогам шести месяцев участия в проекте на пилотном потоке производства стойки опалубки предприятие вышло на экономический эффект в 2,5 млн рублей. Нам также удалось сократить время протекания процесса с 82 до 71,5 часов и уменьшить объем незавершенного производства с 29 до 23,6 тысяч единиц продукции. В два раза увеличилась выработка на одного сотрудника на участке – с 9 до 17,5 часов. Общее повышение производительности труда составило 10%.

На этом процесс совершенствования не остановился. Руководители и команды по улучшениям продолжили проводить мероприятия по повышению производительности труда. И в конечном итоге ими были охвачены все участки.

Для дальнейшего вовлечения сотрудников в процесс совершенствования производства запущен сбор предложений по улучшениям, создан «Банк идей Базис», проводится конкурс лучших идей. К примеру, одним из самых эффективных решений стало открытие участка листовой гибки. Ранее за услугой предприятие обращалось к партнерам. Собственное изготовление позволило в 2021 году выйти на экономический эффект в 500 тысяч рублей.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

На достигнутом мы не останавливаемся, тиражирование наработанных практик продолжается. Периодически для новых сотрудников проводятся тренинги на тему Бережливого производства, чтобы с самого начала привить им общие ценности нашей компании.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Наш опыт подтвердил: Бережливое производство – отличный инструмент для повышения производительности труда. Основная сложность – человеческий фактор, ведь сложившиеся годами схемы работы в цехах подвергаются изменениям, которые всегда непросто внедрить. Поэтому важно набраться терпения, не сдаваться и обязательно пробовать внедрять систему. Как говорит наш генеральный директор Александр Антоненко: «Кто хочет меняться к лучшему – обязательно изменится и станет эффективнее!»

Текст и фото: ООО «Производственно-торговая компания Базис Холдинг»