В рамках «Эффективного региона» с августа 2018 года на «Арзамасском приборостроительном заводе им. П.И. Пландина» реализуется проект «Повышение эффективности производства». Он включает в себя диагностику текущего состояния производственного процесса, разработку карты процесса, выявление потерь, разработку целевой карты процесса, разработку и реализацию мероприятий по достижению установленных целей и задач. Рассмотрим, как проходил проект и каких результатов удалось достигнуть.

Статья публикуется в рамках Конкурса проектов «Производительность труда: лучший опыт российских предприятий»

Автор: Емельянова Мария Сергеевна, ведущий бизнес-аналитик отдела бизнес-анализа АО «АПЗ»

АО «Арзамасский приборостроительный завод им. П.И. Пландина» является одним из ведущих предприятий оборонно-промышленного комплекса страны. Выпускает приборы для авиационной, ракетной, космической отраслей, а также широкий спектр продукции гражданского назначения. За более чем полувековую историю завод накопил огромный опыт по проектированию и производству гироскопических приборов, систем управления, бортовых электронно-вычислительных машин, рулевых приводов, контрольно-поверочных комплексов, а также расходомерной и медицинской техники. Предприятие обладает современными производственными мощностями в составе механообрабатывающего, термического, литейного, сборочного и других производств. Численность персонала более 6500 человек.

АО «АПЗ» стало одним из первых участников «Эффективного региона» - совместного проекта правительства Нижегородской области и государственной корпорации «Росатом». Предприятия-участники реализуют комплекс мер, направленных на внедрение бережливых технологий, нацеленных на повышение производительности труда и поддержку занятости населения.

В рамках «Эффективного региона» с августа 2018 года реализуется проект «Повышение эффективности производства». Он включает в себя диагностику текущего состояния производственного процесса, разработку карты процесса, выявление потерь, разработку целевой карты процесса, разработку и реализацию мероприятий по достижению установленных целей и задач.

Для реализации проекта на АПЗ было выбрано одно из типовых изделий предприятия (далее «Изделие»). Выбор обоснован характерностью проблем для других изделий, регулярностью потребления, участием в процессе основных производственных цехов и участков, а главное, длительностью срока изготовления.

Для проведения картирования выбрана деталь «Крышка», которая входит в один из основных узлов «Изделия» (далее «Узел»). В производстве «Узла» задействовано 6 цехов: штамповый, термический участок литейного цеха, гальванический, механический и два сборочных. Целью проекта стало сокращение производственного цикла изготовления деталей и узлов «Изделия» на 35%.

Рабочая группа

Для этого в первую очередь создали межфункциональную рабочую группу из представителей всех цехов-участников, ее руководителем стал заместитель директора по производству, кураторами - представители отдела бизнес-анализа, занимающегося внедрением инструментов бережливого производства.

Было проведено картирование потока создания ценности для визуализации процесса, выявления потерь в процессе и определения мероприятий для их устранения. Рабочая группа в режиме реального времени прошла по части маршрута процесса, выявляя возможные потери в каждой операции. Был проведен хронометраж каждой из операций, время между ними, фиксировалось количество незавершенной продукции и проходимое деталями расстояние. В результате выявлены основные проблемы, характерные для части изделий всего предприятия: длительное время оформления документации, большие запасы незавершенного производства, длительное ожидание получения деталей, инструментов, материалов и т.п., значительные потери на перемещения и прочее.

Остановимся подробнее на каждом из этапов производства.

В начале производственной цепочки в штамповом цехе, где производится подготовка металла и формирование «Крышки» посредством штамповки на прессах, в первую очередь были отмечены необоснованно большие партии запуска, значительно превышающие ежемесячную потребность, которые впоследствии превращались в большие запасы незавершенного производства по всему потоку создания ценности. Партия запуска покрывала полугодовую потребность. Одна из причин - длительность наладки штампов. Очевидно, чем больше партия запуска, тем меньше себестоимость 1 шт., если учитывать только трудозатраты. Но если рассмотреть все факторы, то, во-первых, большие партии увеличивают один из основных показателей потока создания ценности – время производства, а во-вторых, высокий уровень запасов незавершенного производства, как следствие перепроизводства, скрывает множество проблем. Самая опасная из всех потерь с точки зрения бережливого производства – перепроизводство, с чем мы и столкнулись в самом начале производственной цепочки, и она несет в себе серьезные риски для предприятия.

Было принято решение снизить партию запуска «Крышки» в несколько раз, учитывая ежемесячную потребность и страховой запас на случай непредвиденных обстоятельств.

Мы приобрели унифицированный инструмент для крепления штампов на прессе, а также комплект тележек с регулируемой высотой рабочей поверхности для перемещения и облегчения установки штампов на пресс. Вышеназванные мероприятия сократили время установки штампа на пресс и его переналадки в несколько раз - с 65 мин. до 21 мин.

Также было зафиксировано длительное время проведения слесарных операций (зачистка, полировка и т.д.), необходимость ведения рукописных журналов, повреждение материала при его перемещении, что приводило к увеличению времени на слесарные операции. Более того, не всегда было понимание местонахождения заготовки в цехе в режиме реального времени.

Для сокращения времени на слесарные операции в 2 раза - с 210 мин. до 105 мин. на месячную партию - было изготовлено приспособление для рихтовки.

Универсальные фиксирующие приспособления для перемещения листового материала по цеху и обменная тара для транспортировки между складом и цехом сократили вероятность повреждения материала.

Разработка электронного журнала учета материалов в информационной системе предприятия с автоматическим заполнением полей высвободила почти час времени.

Было запущено межоперационное диспетчирование: мастера должны фиксировать завершение технологических операций в информационной системе предприятия при передаче на следующий по маршруту участок. Это помогло повысить прослеживаемость деталей и уровень исполнительской дисциплины.

После штамповки «Крышка» должна пройти обжиг в вакуумных печах на термическом участке литейного цеха и химическую обработку в ваннах гальванического цеха для придания ей требуемых свойств согласно технологии производства. Данные цеха являются «транзитными», поэтому проблемы оказались заурядными: это длительное оформление документации и временные потери на перемещение до складов.

В первом случае удалось сократить время на формирование документов за счет автоматизации и внедрения технологий штрихкодирования при приемке и выдаче деталей в работу.

А во втором случае грамотная перепланировка и организация мест в непосредственной близости друг от друга дали положительный эффект относительно потерь на перемещения.

На термическом участке мы получаем сокращение времени на формирование документов в 5 раз – а это 4 часа ежедневно на всю номенклатуру цеха, что позволит выдавать номенклатуру быстрее. Организация рабочего места оператора на складе приемки деталей способствовала сокращению времени на перемещение на 1 час ежедневно.

Применение технологий штрихкодирования в гальваническом цехе сократило время на оформление выдачи материалов в производство для всей номенклатуры на 45 минут ежедневно - на 70%.

Перепланировка и организация помещения инструментального хозяйства в непосредственной близости от производственных участков привели к сокращению времени перемещений на 80%.

Далее «Крышка» поступает в механический цех, где с помощью высокоточных станков с ЧПУ производится ее окончательная механическая обработка.

На данном этапе производства были выявлены большие потери на перемещения работников с заготовками и документами между складами готовой продукции и участками цеха. Было принято решение перенести склад готовых деталей на свободные площади ближе к производственным площадям. Это дало сокращение времени на перемещение деталей по цеху на 26%, а общее сокращение перемещений исполнителей с деталями и документами по всей номенклатуре цеха - более 9 км в день.

Также в целях сокращения ожидания при выдаче инструментов со склада было организовано дополнительное окно выдачи, что сократило ожидание рабочих на 30%. Более того, планируются мероприятия по автоматизированной выдаче инструмента с применением технологий штрихкодирования.

Время поиска приспособлений сократили на 25% за счет оптимизации рабочего пространства с помощью инструмента 5S на участке многофункциональных рабочих центров цеха.

Чтобы сократить время на формирование цеховой сопроводительной документации и сменного наряд-задания, было доработано программное обеспечение под использование сканера штрих-кода. Это ускоряет процесс формирования документации на 40%.

После изготовления «Крышки» ее передают в сборочный цех - для сборки ключевого узла «Изделия».

Анализ процесса начали с входного склада, куда приходят все комплектующие для сборки «Узла». Для сокращения времени поиска комплектующих предложено внедрить адресное хранение на складе, что сократит время на поиск на 70% (с 10 мин. до 3 мин. на каждую сборочную позицию).

При сборке «Узла» исполнителю несколько раз в день приходится обращаться на участок химии для получения клея, мастики и пр., а для этого нужно было заполнить заявку на изготовление клеев вручную, нести ее до участка и стоять в очереди для подачи заявки, далее делать запись в журнале и ждать. Данный процесс мог занимать до 25 минут. Службой управления производством было предложено разработать программное обеспечение, позволяющее подавать заявку заранее в электронном виде. Сборщик только оформляет эту заявку и в конкретное время приходит за готовым химическим веществом.

С целью улучшения качества и сокращения времени проверок «Узла» прорабатывается вопрос проектирования Автоматизированного рабочего места (АРМ), что позволит автоматизировать формирование документов и сократить более 50% проверочного времени (до нескольких часов).

После выполнения операции заливки часто из-за плохой текучести компаунда на поверхности деталей образовывались поры и раковины, требующие выполнения дополнительных операций (подлечка и сушка). Компаунд заменили на более текучий, это исключило проведение дополнительных операций и сократило время обработки партии более чем на двое суток.

После покрытия лаком потенциометров, на промывке узлов требуется определённая температура воды и время - установили датчик температуры и таймер.

После выполнения зачистки намотанных каркасов (для потенциометров) необходимо производить контроль глубины выборки лака, для этого нужно идти на участок сборки, затем после проведения проверок возвращаться на участок зачистки для выполнения полировки. С целью сокращения времени перемещений организовано второе рабочее место для выполнения контроля глубины непосредственно на участке зачистки. Так сокращается время перемещений по цеху на месячную партию на 1,5 часа.

С целью улучшения качества и сокращения времени проверки деталей прорабатывается вопрос о проектировании автоматизированной системы контроля для совмещения проверок контактирования и нелинейности. Время проверки 1 шт. сократится на 78% (с 45 мин. до 10 мин.).

Также с технологами прорабатывается вопрос сокращения времени изготовления деталей за счёт совмещения режимов сушки лака и эмали, а также совмещением режимов сушки после промывки деталей. Сокращение времени изготовления составит 44%.

Дальше по маршруту собранный «Узел» передается в сборочный цех окончательной сборки «Изделия». Детали поступают из механических цехов, материалы и радиоэлементы - с центральной складской службы завода.

В ходе решения проблем было проведено сокращение технологического режима сушки химикатов на 30% за счет сушки двух компонентов параллельно (ранее сушка производилась последовательно).

Также было выявлены сложности удаления флюса с деталей при ручной промывке. Ввели машинную промывку, что позволило значительно повысить качество отмывки от флюсовых загрязнений и исключить необходимость повторного проведения процедуры. Это дало сокращение времени на 10 мин. на 1 шт.

Также исключили попадание посторонних частиц при сушке плат после промывки, установив устройство для очистки воздуха.

При проведении операции контроля функционирования, планируется установить автоматизированную систему контроля на базе имеющейся в цехе установки, что сократит время проверки на 50%.

Во всех сборочных цехах присутствует проблема трудоемкости оформления технологических паспортов вручную. В связи с этим были запущены мероприятия по печати данных документов из информационной системы предприятия с автоматическим заполнением полей технологической ведомости. После их реализации сокращение времени в одном из цехов на месячную партию составит 80% (с 52 ч. до 10 ч.), в другом – 50% (с 26 ч. до 13 ч.).

«Изделие» после прохождения технологического маршрута поступает на контроль, а далее сдается на склад сбыта.

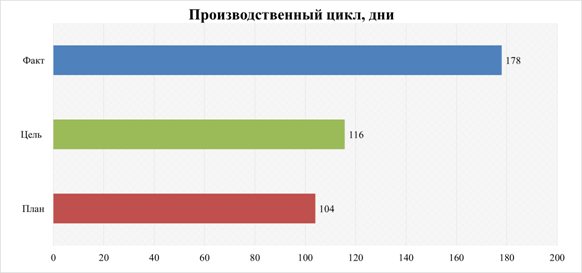

До внедрения улучшений весь анализируемый производственный цикл занимал 178 дней. Реализация проекта позволяет сократить время производства выбранных деталей и узлов «Изделия» до 104 дней (на 42%).

Более того, уровень запасов незавершенного производства по всей цепочке сократится на 80%, расстояние, проходимое входящими в состав «Изделия» деталями, - на 5%.

В результате мы видим, что основу всех преобразований составляют мероприятия мало затратные, но дающие значительный эффект и позволяющие предприятию сокращать затраты и повышать конкурентоспособным.

К текущему моменту в рамках данного проекта проведен анализ производственного потока, выявлены «узкие» места, разработаны и реализуются мероприятия. Планируется распространение проекта на ряд других изделий АО «АПЗ».

Данный проект был презентован министру промышленности и торговли Нижегородской области Черкасову М.В. и руководителю проектного офиса ГК «Росатом» Мещерякову А.И.

Олег Лавричев, генеральный директор АПЗ, депутат Заксобрания Нижегородской области: В современных экономических условиях бережливые технологии должны значительно повлиять на повышение производительности труда и качества продукции и услуг, конкурентоспособность компаний. Кроме того, программа «Эффективный регион» даст людям возможность пройти переподготовку, чтобы получить новую квалификацию. На нашем заводе создан отдел бизнес-анализа, который занимается внедрением инструментов бережливого производства, продвижением этой философии мышления. Суть ее проста: каждый на своем рабочем месте должен постоянно думать, как улучшить тот или иной процесс, исключить потери. Действует Положение, по которому сотрудники за разработанные и внедренные улучшения получают премию. В 2018 году было подано почти 900 заявок на улучшения и более 700 из них реализовано. Таким образом, раскрываются внутренние резервы, освобождаются ресурсы, оптимизируются издержки производства. Каждая реализованная заявка экономит ресурсы предприятия - как денежные, так и временные. Пока в процесс вовлечено порядка 15% персонала, мы только в начале этого пути. Наша цель - чтобы все работали по принципам бережливого производства и создавали производственную среду нового мышления. Задача - ежегодно повышать эффективность производства не менее чем на 10%.