Статья из нового номера альманаха «Управление производством».

Инструменты бережливого производства давно доказали свою полезность в решении задач оптимизации процессов, сокращения затрат и повышении производительности. Их эффективность подтверждена десятилетиями практического применения на тысячах компаний в самых разных странах мира. Идея максимизировать ценность для клиента при сокращении собственных потерь покажется привлекательной любому руководителю. Но переход на новые стандарты никогда не бывает простым, и после первых же сложностей многие вовсе отказываются от внедрения, полагая, что «японские инструменты не для нас». В своей статье операционный директор Челябинского завода электрооборудования Сергей Телешев подробно разберет пилотный проект внедрения бережливого производства в своей компании и подскажет, как не совершить ошибок, способных поставить под удар всю стратегию.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Сергей Телешев, операционный директор ООО «Челябинский завод электрооборудования»

Сергей Телешев, операционный директор ООО «Челябинский завод электрооборудования»

Челябинский завод электрооборудования начал внедрять принципы бережливого производства в рамках нацпроекта «Производительность труда» в 2021 году. К этому шагу нас подтолкнул опыт наших партнеров, которые к тому времени уже поучаствовали в проекте и отзывались о нем исключительно в положительном ключе. Ну, и конечно, нами двигало желание повысить эффективность производственных процессов. Несмотря на то, что активная фаза работы в этом направлении завершилась в 2022 году, мы и сегодня продолжаем пользоваться инструментами бережливого производства.

В реализацию нацпроекта мы включились под эгидой Регионального центра компетенций Челябинской области в сфере производительности труда (РЦК), поэтому следовали их методологии. Начали с обучения проектной команды и отдельных сотрудников на производстве. В течение месяца они знакомились с самой концепцией бережливого производства, ее основными тезисами и инструментами: канбан, кайдзен, 5S, SMED, встроенное качество. Потом, когда обучение приблизилось к концу, встала задача выбрать пилотный участок. Мы решили исходить из принципа всеобъемлющего потока и охватить все наши переделы: лазерную резку, гибку металла, сварку, покраску, сборку оборудования, производство блочно-модульных зданий, установку ячеек и силового трансформатора в БМЗ. Называется данный поток «производство комплектной трансформаторной подстанции».

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Оптимизация такого сложного процесса требовала вовлечения широкого круга сотрудников. Команда формировалась по принципу их причастности к выбранному производственному потоку. Но поскольку этот поток был всеобъемлющий, то по большому счету в команду вошли представители каждого передела. Плюс захватили конструкторский, технический отдел и службу снабжения.

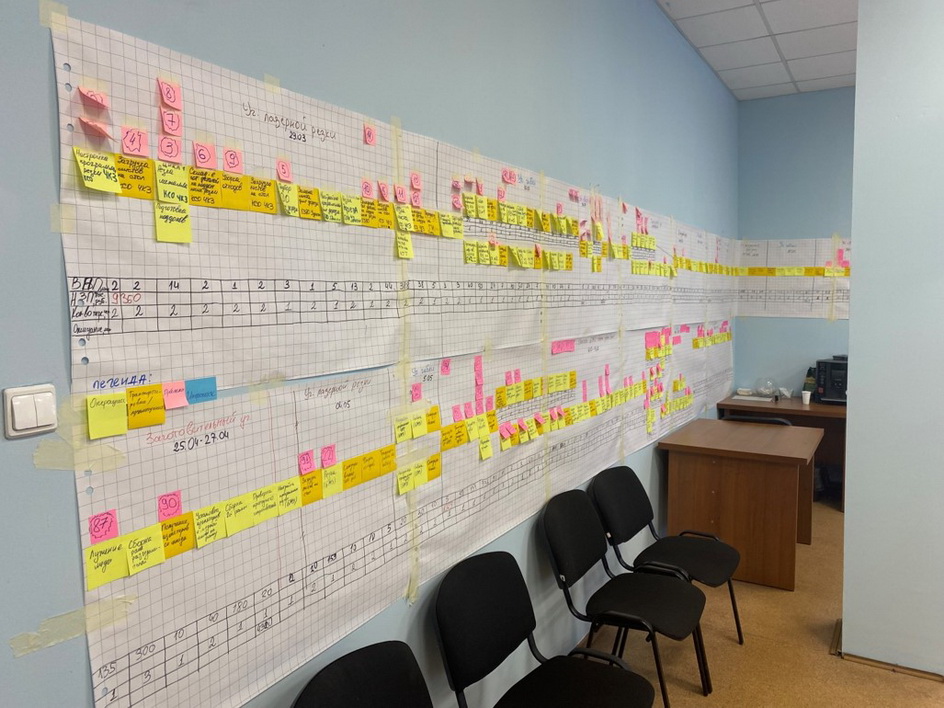

Карта потока создания ценности

Для анализа исходной ситуации мы использовали базовый инструмент – карту потока создания ценности. Она помогла нам выявить все восемь видов потерь, в том числе нереализованный творческий потенциал сотрудников, и дала нам понимание, где эти потери происходят. Мы определили порядка 170 конкретных недочетов в производственном процессе. Для их устранения сформулировали 80 задач, создали «дорожную» карту, определили сроки и приступили к реализации.

Эталонный участок: было – стало

В теории бережливого производства есть такой инструмент, как «супермаркет» и учет товарно-материальных ценностей. Мы этой практикой уже пользовались для организации хранения метизов на сборочном участке. Но решили пойти дальше и создали по принципу «супермаркета» склад расходных комплектующих. На стадии анализа текущего состояния обнаружилось, что мастера много времени тратят на получение таких дешевых расходных материалов, как перчатки, круги и так далее. Потеря времени происходила из-за того, что эти расходники хранились на общем складе и, соответственно, процесс получения был един и для дорогостоящих комплектующих, и для дешевых расходных материалов. Исправить ситуацию помогло простое, но не очевидное (во всяком случае, с первого взгляда) решение: выделили всю номенклатуру расходных материалов в отдельное помещение, организовали систему доступа и автоматизировали списание. Сейчас каждый из мастеров может самостоятельно в любой момент прийти и получить необходимое количество ТМЦ, без предварительной записи, не простаивая в очереди и не отвлекая кладовщиков. Помимо прочего мы проанализировали товарную матрицу и сократили запасы. Совокупный экономический эффект от этого решения составил около 2 миллионов рублей в год.

Организация пространства по 5С

Еще одно нововведение, которое принесло наибольший эффект, было реализовано на участке сборки БМЗ. Мы передвинули на метр покрасочную камеру, немного пересобрали систему хранения сэндвич-панелей и внедрили Min-max, сократив объем запасов, – сумма этих действий позволила увеличить производственную мощность участка БМЗ в два раза.

Основная сложность при реализации любых инноваций связана с необходимостью выделить в потоке рутинных задач время на осуществление изменений. Это требует значительных усилий, ведь сама природа производства заключается в непрерывном решении плановых задач, отступать от которых нельзя. Выход заключается в том, чтобы сделать совершенствование производственных процессов одной из таких задач. Для этого скорректировали приоритеты на ближайший период, освободили штатные единицы, закрепили за ними конкретные цели и сроки. Вторая сложность лежит, скорее, в плоскости психологии. Это внутреннее сопротивление сотрудников: все новое традиционно вызывает в людях недоверие и скепсис. Им проще работать так, как они привыкли. Либо они глубоко убеждены в том, что лучше сделать невозможно.

Здесь мы вели индивидуальную агитационную работу с сотрудниками, подчеркивали преимущества, которые они получат в случае реализации нововведений: смогут работать быстрее, выполнять и перевыполнять план. А это уже «мостик» к увеличению мотивационных выплат. Иными словами, мы старались донести простую мысль: «Чем быстрее и качественнее вы работаете, тем больше денег вы зарабатываете». Конечно, это не только адресная работа, а целый комплекс мероприятий, направленных на то, чтобы убедить сотрудников в том, что изменения – это хорошо и не нужно им сопротивляться. Вообще, бережливое производство – это целая философия. Чтобы предприятие полностью смогло перейти на его принципы, в первую очередь, изменения должны произойти в головах людей, должна появиться установка, что мы работаем «по-бережливому»: бережем ресурсы, экологию, бережем себя как людей и т.д.

Активная фаза перестройки у нас заняла чуть меньше года: с марта по декабрь 2021 года. В следующие несколько лет и по сегодняшний день мы продолжали внедрять отдельные инструменты. И здесь есть очень важный момент. Он заключается в том, что теория бережливого производства идеально ложится на тип серийного производства. Для него характерно наличие фиксированной номенклатурной матрицы производимой продукции, когда выпускаемые партии формируются заранее. Когда мы говорим о нашем предприятии, которое реализует часто нетиповые энергопроекты «под ключ», то инструменты бережливого производства требуют адаптации. И более того, не все инструменты даже после их «подгонки» применимы в наших условиях. Тем не менее мы ищем любые возможности, чтобы стать более эффективней.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Экономический эффект пилотного проекта составил 26 миллионов рублей. Такую цифру мы получили, сделав расчеты по определенным моделям. Но результат проделанной работы не исчисляется только цифрами. Существенные изменения, которые нельзя измерить, но можно увидеть, произошли в сознании сотрудников: выросла вовлеченность в производственный процесс, появилось понимание того, что можно работать по-другому – лучше, эффективней. И самое главное, они стали понимать, с помощью каких конкретных инструментов можно повысить производительность своего участка.

Опираясь на наш опыт, могу дать совет, который, поможет сделать процесс перехода на «бережливые рельсы» более легким и грамотным. На мой взгляд, не стоит слепо следовать методологии бережливого производства и пытаться в лоб внедрять все его инструменты. Адаптировать их под специфику своего производства – вот наиболее разумный и эффективный подход.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Автор: Сергей Телешев, операционный директор ООО «Челябинский завод электрооборудования». Фото ООО «ЧЗЭО»