Как именно был реализован проект, какие инструменты применялись, результаты.

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Автор: Дмитрий Пакшандаев, начальник загородной испытательной станции АО «ОДК-ПМ».

Автор: Дмитрий Пакшандаев, начальник загородной испытательной станции АО «ОДК-ПМ».

Испытания – это особо ответственная часть во всем цикле производства двигателя. Стенд для испытаний жаровых труб и отсеков камер сгорания для инициации проекта был выбран неслучайно. Процесс подготовки этого стенда часто задерживал сроки испытаний. Это влекло за собой сверхурочные работы, а в некоторых случаях и срыв плана испытаний.

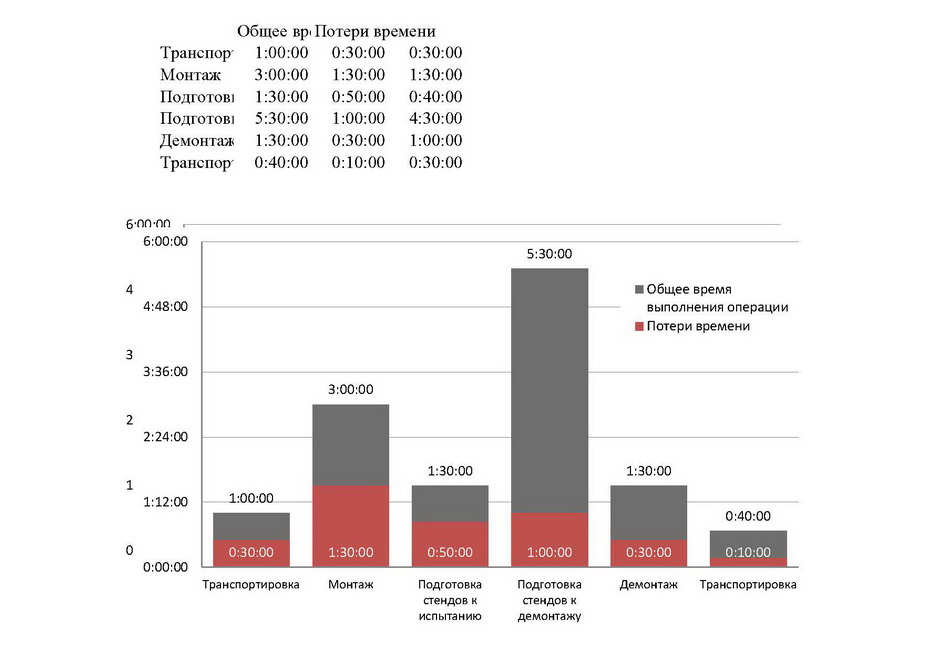

К увеличению общего времени цикла операций, связанных с испытанием изделий, приводили следующие проблемы:

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Отправной точкой в инициации проекта послужило участие в обучении по программе «Школа мастеров» в 2019 году, которое ежегодно организует АО «ОДК-Авиадвигатель» для своих сотрудников. По итогам обучения у специалистов стенда сложилось понимание основ бережливого производства, как формировать команду и использовать инструменты и подходы развития производственной системы для анализа текущей ситуации, в частности, для анализа причин задержки испытаний на стенде.

Сначала необходимо было выделить проблемы. Для этого существующий процесс подготовки стенда к испытанию был представлен в виде цепочки последовательных операций. Информация об операциях и их последовательность взята из сопроводительной документации, протоколов монтажа деталей на стенд и протоколов испытаний. Для каждой операции было зафиксировано реальное время выполнения. Это позволило сформировать отправную точку в реализации проекта.

После формирования команды из бригады испытателей, началось выявление проблемных мест. Были определены границы проекта: от получения испытуемого изделия из сборочного цеха, монтажа на стенд и подготовки к испытанию до подготовки изделия к демонтажу и отправки его обратно в сборочный цех. На каждом этапе были выявлены временные потери, составлен хронометраж цикла подготовки стенда к испытанию. Далее был использован инструмент «Диаграмма Исикавы», предназначенный для выявления коренных причин установленной проблемы. Для оценки навыков сотрудников мы использовали матрицу компетенций. Она позволила выявить специалистов, которые нуждались в обучении и повышении их уровня компетенции.

По результатам анализа цикла подготовки стенда к испытанию с помощью инструментов бережливого производства были выявлены основные потери времени, увеличивающие цикл выполнения операций:

Рис. Время выполнения операций при подготовке стенда к испытанию

Самые критичные из них оказались низкий уровень компетенций в бригаде испытателей и отсутствие порядка и элементов визуализации на рабочих местах. Решение этих проблем, должно было дать наибольший положительный эффект в уменьшении потерь времени при подготовке стенда к испытанию.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

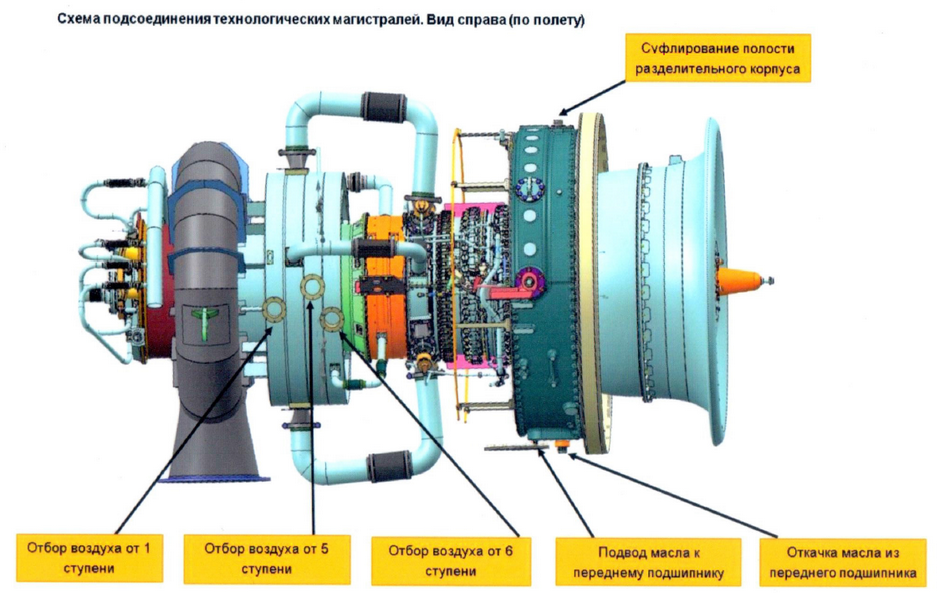

Для устранения выявленных проблем был выработан и реализован ряд мероприятий:

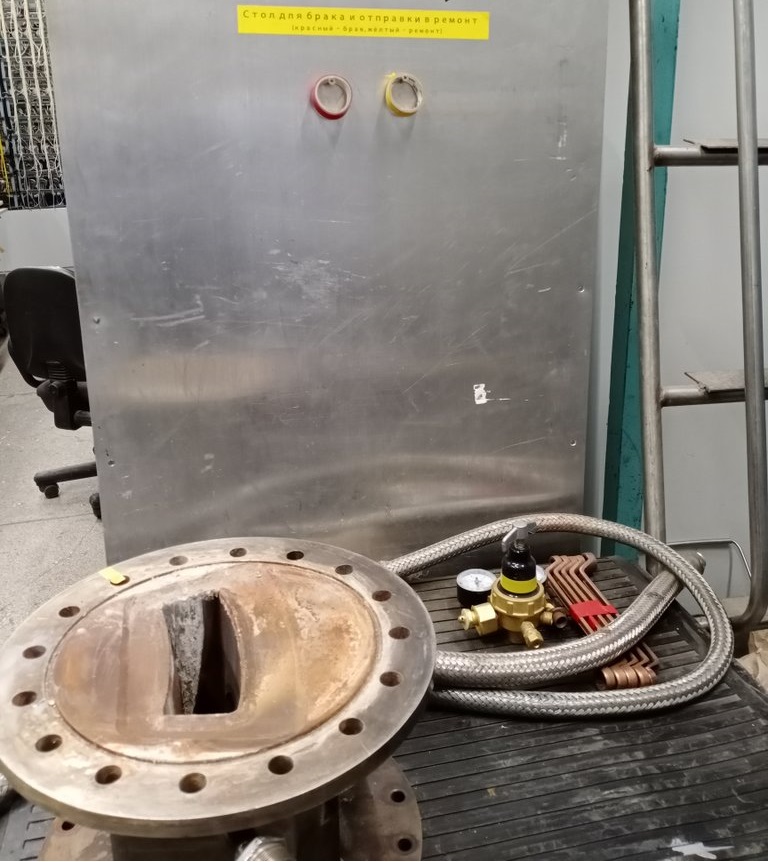

Рис. Применение принципов 5S и Poka-Yoke для сортировки ДСЕ и защиты от ошибочного выбора сломанного ДСЕ

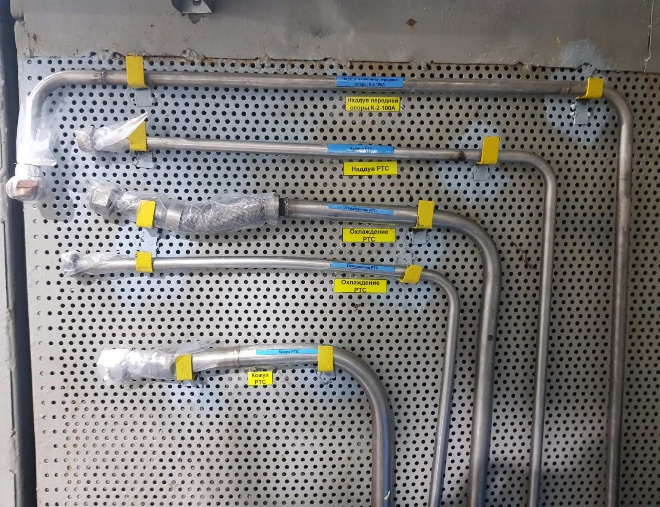

Рис. Хранение трубопроводных коммуникаций на стенде

Рис. Визуальный стандарт по подготовке стенда к испытанию

Каждое мероприятие было направлено на решение конкретной проблемы, поэтому реализованный план мероприятий подтвердил свою эффективность на 100%.

Сложность реализации проекта заключалась в том, что не все мероприятия возможно было быстро осуществить. Так, например, процесс повышения уровня компетенций сотрудников довольно трудоёмкий и продолжительный. Создание наглядных инструкций, составление схем подключений систем стенда и выполнения сборки дросселирующих устройств также потребовало много времени и усилий. Проект воплощался в жизнь в рабочее время параллельно с выполнением основных обязанностей.

Изначально сотрудники стенда мало верили в необходимость перемен, но увидев результат, перестали сомневаться в полезности проекта. Сейчас видна организованность команды, чёткие действия при выполнении операций и вовлечённость в работу каждого специалиста.

Как отметил начальник испытательного цеха Сергей Горбань, данный проект был примером для коллектива цеха. Молодые люди желают учиться, развиваться и применять полученные знания на практике. «Сейчас сформирован новый поток по курсу обучения «Школа мастеров», теперь не приходится кого-то уговаривать, сотрудники сами стремятся к развитию производственной системы и саморазвитию. Организация рабочих мест, реализованных по методике проекта, позволит вновь принятым специалистам легко адаптироваться на новом рабочем месте, а специалисты с большим стажем работы увидят тенденции по улучшению рабочих мест и поддержат молодежь» – говорит Сергей.

КОММЕНТАРИИ ЭКСПЕРТА

Начальник испытательного цеха Сергей Горбань:

– Считаю, что проект организации испытательного стенда абсолютно универсален и применим на любом производстве. Это доказано успешным применением его и на другом испытательном стенде АО «ОДК-Авиадвигатель». Для того чтобы транслировать опыт на другие стенды или вести разработку новых с учетом опыта данного проекта, необходимо основные мероприятия оформить в виде требований в нормативной документации. Именно это мы и планируем сделать в ближайшее время.