Как показывает практика, в непроизводственных процессах скрывается не меньше потерь, которые напрасно потребляют ресурсы компании.

Внедрение бережливого производства большинство предприятий начинает с производственных цехов. А порой этим освоение нового инструментария и заканчивается, а логистические, административные, информационные процессы остаются забытыми. Однако, как показывает практика, в непроизводственных процессах скрывается не меньше потерь, которые напрасно потребляют ресурсы компании. В ГК «РОГОС» внедрение инструментов бережливого производства начали с офисных процессов – и не прогадали! Оптимизация трудоемкости, сокращение потерь времени, улучшение обмена информацией привело к значительному росту производительности и эффективности всей компании. Какие решения помогли получить такой результат, рассказывает директор по развитию Ирина Гридина.

Ирина Гридина, директор по развитию ГК «РОГОС»

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Внедрение бережливого производства в ГК «РОГОС» началось в октябре 2023 года. К этому решению мы пришли, столкнувшись с низкой эффективностью в реализации контрактов, что вело к росту издержек, увеличению потерь и снижению маржинальности, а также вызывало кассовые разрывы. Все это негативно сказывалось на общей эффективности работы, поэтому мы начали искать пути для улучшения ситуации. Мы понимали, что для этого требовалось перенастроить внутренние бизнес-процессы и улучшить взаимодействие между подразделениями.

Примерно в тот же период времени мы узнали о существовании национального проекта «Производительность труда», который реализуется в рамках поддержки бизнеса. Оценив потенциал применяемых инструментов, мы решили присоединиться к проекту и внедрить их в нашу работу.

Когда мы только начали участвовать в программе, мы практически не знали об этих инструментах, но сотрудники Регионального центра компетенций активно взялись за нас. Они начали обучать нас основам бережливого производства и помогли вникнуть в его принципы.

Что касается выбора пилотного участка, то решение было принято довольно быстро. Мы проанализировали текущую ситуацию и поняли, что одними из самых сложных и критичных для компании являются офисные процессы, охватывающие практически все подразделения, особенно процессы согласования и сдачи-приемки выполненных работ. Улучшения на этом участке позволили бы нам сразу увидеть значительный эффект от применения инструментов бережливого производства.

Мы стали первой производственно-строительной компанией в Республике, которая решила оптимизировать не производственный, а офисный процесс, и, как оказалось, это был верный шаг. Мы справились с задачей быстрее, чем ожидали, и теперь являемся модельным предприятием по оптимизации офисных процессов.

Применение инструмента «Картирование» наглядно показало, откуда возникали кассовые разрывы. В цифрах мы увидели, что время протекания процесса составляло 119 дней вместо 30, к которым мы стремились. Этот анализ стал отправной точкой для дальнейшей работы. Мы начали применять такие инструменты, как диаграмма «Спагетти», которая выявила неэффективность движения документов в офисе. Внедрили «Матрицу компетенций», а также освоили методологию обучения на производстве TWI (Training Within Industry) и «Лучшие практики», с помощью которых начали оптимизировать процессы.

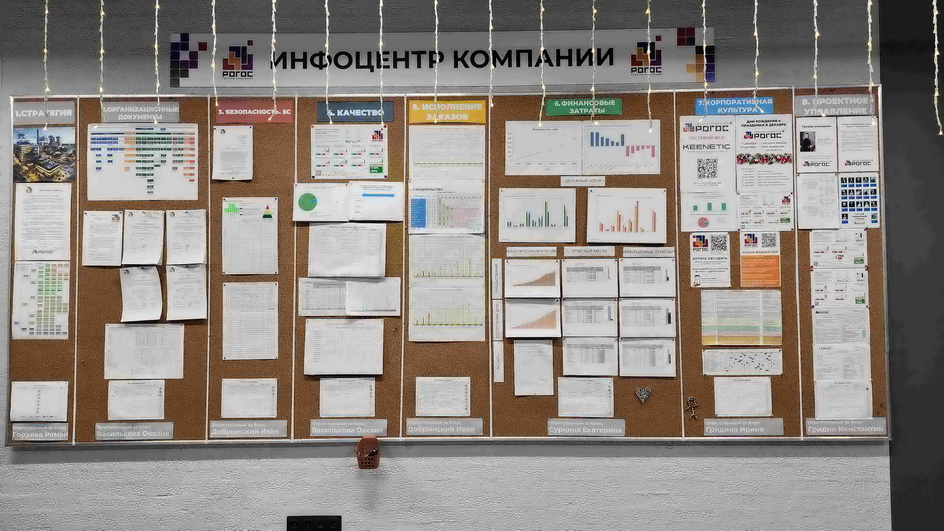

Инфоцентр проекта оптимизации офисного процесса

У нас в компании очень сплоченный коллектив, и мы всегда работаем как единая команда. Когда стало ясно, что нам нужно реализовать проект по внедрению бережливого производства, мы решили привлечь всех, кто готов участвовать в этом процессе. Мы создали общий чат и отправили приглашение всем сотрудникам компании, а затем провели собрание, на которое пришли все заинтересованные. На встрече обсудили все важные моменты, распределили роли и определили, кто войдет в основной состав команды, а кто в дополнительные группы.

Было важно, чтобы в команду вошли специалисты из разных подразделений, ведь для успешной реализации проекта нужно было охватить и понимать все процессы компании. Так, в нашей команде оказались сотрудники из различных отделов – от производства до офиса, от логистики до бухгалтерии. Это позволило нам максимально эффективно охватить все аспекты работы и начать действовать слаженно. Мы сразу приступили к действиям, и все участники команды чувствовали свою ответственность и вовлеченность в процесс.

Для выявления узких мест и причин неэффективности в офисных процессах мы использовали такие инструменты, как картирование процессов и анализ 7 видов потерь. С помощью картирования мы смогли детально рассмотреть все этапы согласования и сдачи работ, а также выявить места возникновения задержек. Основной проблемой в нашем офисе стало то, что большая часть времени уходила на ожидания – согласования между различными подразделениями, уточнение и проверку информации. Кроме того, сотрудники тратили много времени на передвижение между подразделениями для передачи документов или получения решений. Для более детального анализа мы использовали диаграмму спагетти, которая наглядно показала частоту перемещений сотрудников по офису и время, которое на это тратится. Этот инструмент помог нам увидеть, что коммуникация между подразделениями была неэффективной, и из-за избыточных перемещений документации время работы увеличивалось.

Для сокращения выявленных потерь мы решили внести изменения в организацию пространства. Мы переместили сотрудников и подразделения, оптимизировав их расположение в офисе. Это позволило минимизировать лишние перемещения и ускорить согласования. Эта мера значительно улучшила процесс и позволила сэкономить время, которое ранее тратилось на ненужные перемещения и ожидания. Кроме того, мы применили метод 5С для организации рабочих мест и наведения порядка. Это помогло нам сократить время на поиски документов и материалов, повысить безопасность и комфорт на рабочих местах.

Организация хранения документов по системе 5С

Организация рабочего места по системе 5С

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Итоги проекта для нас оказались очень успешными, и мы видим их не только в улучшении финансовых и количественных показателей, но и в значительных изменениях в корпоративной культуре и эффективности работы компании.

Мы оптимизировали трудоемкость процесса на один документ на 51%, сократили время перемещения сотрудников на 65%, с 77 минут до 27 минут, а также уменьшили расстояние, которое сотрудники проходят по офису, с 965 метров до 322 метров. Это дало нам огромную экономию времени и улучшение взаимодействия между отделами. Кроме того, мы провели оценку компетенций сотрудников и ротацию кадрового состава, что позволило выявить «зоны роста» для команды и более эффективно распределить задачи. Мы также проанализировали ключевые показатели эффективности сотрудников, что дало нам четкое понимание их ответственности за результаты.

Внедрение информационного центра позволило улучшить обмен информацией между сотрудниками, сократив время на коммуникацию более чем на 10%. Мы также оптимизировали производственные участки, что позволило снизить постоянные затраты на 3 млн рублей в месяц, или 36 млн рублей в год. С точки зрения долгосрочных финансовых результатов, мы ожидаем плановый рост маржинальности строительных объектов на 15% – это примерно 180 млн рублей, а общий экономический эффект по году составит около 216 млн рублей. Это не только оптимизация, но и значительный рост производительности и эффективности всей компании.

Таким образом, главный результат проекта для нас – это не только сокращение затрат и улучшение показателей, но и создание устойчивой системы работы, в которой каждый сотрудник понимает свою ответственность за общий результат.

Мы продолжаем постоянно улучшать процессы, так как за прошедший год не успели внедрить многие инструменты. Каждый месяц мы добавляем что-то новое. Например, сейчас у нас на выходе Положение о ППУ (предложения по улучшениям), которое скоро запустим. В будущем мы планируем тиражировать опыт, продолжать отрабатывать другие офисные процессы, обучать новых сотрудников и прокачивать персонал. Мы также планируем увеличить проектный офис, который будет заниматься координацией изменений. Важно, что мы планируем выделить время для внутреннего тренера, чтобы он мог более активно работать в этом направлении. Кроме того, мы собираемся распространять наш опыт на цех по производству металлоконструкций, чтобы улучшить и производственные процессы.

Информационный центр компании

Для мотивации и вовлечения сотрудников в процесс изменений мы предприняли несколько ключевых шагов. В первую очередь, мы разъяснили всем сотрудникам, зачем нужны изменения и как они помогут улучшить эффективность работы. Мы провели несколько встреч, на которых рассказали о программе «Производительность труда» и ее целях, чтобы каждый понял, как изменения сделают их работу проще и удобнее. Создание атмосферы открытого диалога сыграло важную роль. Мы активно выслушивали идеи и предложения сотрудников по улучшению процессов, что позволяло им почувствовать свою значимость и влияние на результат. Также важным аспектом было проведение групповых обсуждений, где сотрудники делились опытом и работали над внедрением изменений совместно.

Для поддержки сотрудников мы организовали обучение, чтобы они могли уверенно работать с новыми инструментами и методами. Важно, что это обучение было не одноразовым, а системным, с регулярными сессиями для закрепления знаний.

Лидеры изменений, проявившие активность, стали примерами для других, вдохновляя своих коллег. Регулярные совещания, на которых демонстрировались первые успехи, мотивировали сотрудников работать дальше. Для того чтобы закрепить мотивацию, мы внедрили систему поощрений, включающую нематериальные бонусы (они у нас работают очень хорошо), например, публичное признание заслуг. Эти меры помогли нам не только мотивировать сотрудников, но и вовлечь их в процесс изменений, сделав их активными участниками, что в значительной степени способствовало успешному внедрению бережливого производства в компании.

Закрытие проекта

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Наш главный совет тем, кто только начинает знакомство с бережливым производством, – приступать к нему с осознанием, что внедрение этой концепции – это не быстрый процесс и не разовая акция. Это долгосрочная работа, которая требует терпения, внимания к деталям и готовности к изменениям на всех уровнях компании. В первую очередь, нужно тщательно проанализировать текущие процессы, чтобы понять, где и какие потери существуют. Использование таких инструментов, как картирование процессов и анализ 7 видов потерь, поможет выявить места задержек и неэффективности. Далее важен процесс обучения и вовлечения сотрудников, поскольку их участие на всех уровнях критично для успеха изменений. Когда сотрудники понимают, как изменения могут улучшить их работу, они становятся сторонниками этого процесса.

Стоит быть готовыми к сопротивлению, особенно в начале. Это нормальная часть процесса изменений, и важно не опускать руки при первых сложностях. Вначале лучше начать с пилотных проектов, чтобы протестировать новые подходы в ограниченных рамках, а затем масштабировать их. Регулярный мониторинг результатов тоже крайне важен, чтобы своевременно корректировать ошибки и развивать внедренные инструменты.

Чтобы закрепить достигнутый успех и предотвратить откат к старым методам, необходимо интегрировать изменения в корпоративную культуру, сделав их неотъемлемой частью повседневной работы. Важно продолжать мониторинг и анализировать результаты, оперативно выявляя проблемы и исправляя их. Поддержка лидеров изменений и развитие системы лидерства также играет ключевую роль в устойчивости преобразований.

Кроме того, постоянное обучение сотрудников новым методам и инструментам, а также создание системы поощрений за достижения помогут поддерживать высокий уровень вовлеченности и мотивации. Регулярное проведение тренингов и поощрение инициатив обеспечат дальнейшее развитие и улучшение процессов.

Важным элементом является и система контроля и отчетности, которая позволит отслеживать эффективность изменений и предотвращать откат. Эти шаги помогут сохранить достигнутые результаты и продолжать их развивать.

Нужно помнить, что внедрение бережливого производства – это не одноразовая задача, а постоянный процесс, который требует регулярной оценки и адаптации. Но при правильном подходе результаты обязательно будут положительными.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Текст: Ирина Гридина, директор по развитию ГК «РОГОС». Фото ГК «РОГОС»