Статья из архива альманаха «Управление производством».

В рамках развития производственной системы Приборки (ПСП) Саранского приборостроительного завода завершился первый этап реализации крупного проекта по литейно-штамповочному участку заготовительного производства. О проведенной работе и полученных результатах рассказывает заместитель генерального директора по развитию ПС ОАО «СПЗ» Вадим Антясов.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Работа по проекту сокращения потерь на литейно-штамповочном участке заготовительного производства началась, как это уже заведено на нашем предприятии, по установленному алгоритму:

После проведения анализа текущего состояния стали понятны проблемы, а с ними наметились и основные цели. Итак, при достаточно большой площади участка – 700 м² – и сравнительно малой численности его работников – 8 человек – проблемы и потери были явные:

В общем, работа предстояла нелегкая, но это никого не смущало. Общаясь с работниками участка, совместно обсуждая возникающие идеи, в первую очередь, мы решили изменить планировку участка и полностью его перестроить с целью высвобождения площади и сокращения потерь.

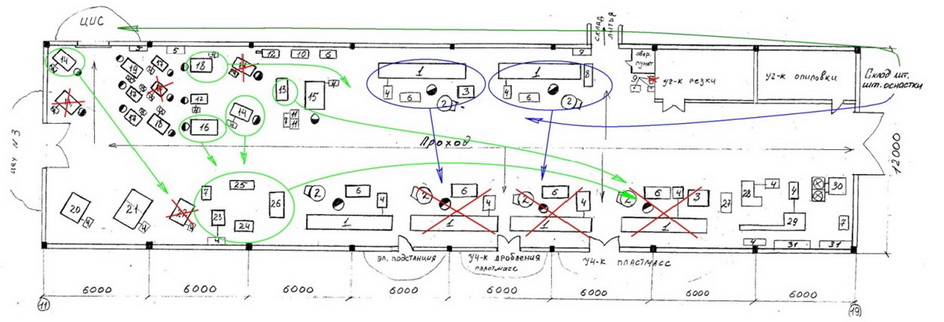

Рис. 1. Текущая планировка участка с запланированными изменениями.

Таким образом, в режиме реального времени, не останавливая производство, мы демонтировали и вывезли из цеха лишнее оборудование (порядка 13 единиц), тем самым высвободив полезное пространство. Оставшиеся прессы и литейные машины мы выстроили рядами, разместив в рабочих зонах или максимально приблизив к ним постоянно используемую литейно-штамповочную оснастку (не дальше 2-3 метров). Упорядочили подведенные воздушные магистрали и питающую проводку к оборудованию таким образом, что стало возможным свободно перемещаться. Организовали места хранения оснастки с привязкой к оборудованию и визуализацией для быстрого поиска, тем самым сократив время на поиск до минимума. Работники разобрали свои тумбочки, лишние вывезли в металлолом. Неиспользуемое оборудование выставили на реализацию. Что уже не подлежало ремонту и продаже, сдали в металлолом, а вырученные средства пустили на ремонт литейных машин, пола и обустройство рабочих мест.

На рабочих местах работники сами реализовывали предложенные улучшения, мы со своей стороны лишь оказывали им необходимую помощь. На участке организовали санитарные посты с хоз. инвентарем, разработали стандарты уборки и обслуживания оборудования, приобщив работников к их исполнению. Обеспечили условия для приема пищи работниками и проведения технических перерывов, организовав специальную комнату с бытовой техникой.

Кроме этого, на участке организовали два эталонных рабочих места по системе 5S (РМ по опиловке литейных деталей).

Главными участниками данного процесса были сами работники, проявившие инициативу. Результат получился на зависть всем остальным и тем самым подстегнул их к дальнейшим действиям.

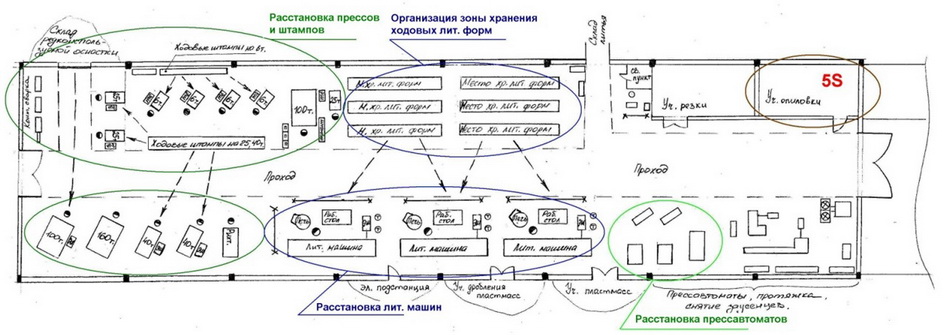

Рис. 2. Планировка участка после реализации 1-го этапа

Таким образом, достигнуты следующие результаты:

Вот таким получился первый этап реорганизации литейно-штамповочного участка, явные проблемы и серьезные потери времени мы устранили, теперь предстоит провести более детальный анализ на рабочих местах. Далее планируется:

Не стоит бояться перемен, тем более что не всегда нужны большие затраты, а иногда необходимые средства лежат прямо у вас под ногами.

Текст и изображения: Вадим Антясов.