О своих впечатлениях и результатах проектов в период прохождения практики расскажет Анатолий Медянцев, начальник испытательной станции.

Благодарим пресс-службу НПО САТУРН за предоставление данного материала.

Автор: Анатолий Медянцев, начальник испытательной станции ОАО «ПМЗ», цех № 152

С 2012 года в ОАО «ПМЗ» в качестве инструмента подготовки кадрового резерва и решения текущих проблем «узких мест» в производстве организована форма обучения через организацию стажировок по проектным практикам. Основная цель таких стажировок – отработать инструменты бережливого производства через обучение и прохождение проектной практики непосредственно производственными специалистами с дальнейшей возможностью трансляции знаний и опыта уже в текущей функциональной работе.

При прохождении практики формируется группа стажеров, которая сначала приобретает теоретические знания, работает над общим проектом, получая необходимый опыт. А затем каждому специалисту выдается конкретное направление для собственной разработки, которой он уже занимается самостоятельно – от этапа анализа процесса до этапа внедрения изменений.

О своих впечатлениях в период прохождения практики расскажет Анатолий Медянцев, начальник испытательной станции, цех № 152.

– Какие шаги Вы прошли для того, чтобы стать стажером?

– Как и другие стажеры УРПС, прошел анкетирование и собеседование на соответствие требованиям кадрового резерва.

– Какой проект был Вами реализован самостоятельно, какие результаты были достигнуты?

– Тема моего проекта – «Оптимизация процесса испытания на испытательной станции СИК-152». Целями проекта были: увеличение пропускной способности стенда для раскрутки дисков в два раза и снижение затрат на испытания жаровых труб. В течение двух месяцев мной анализировался текущий процесс, определялись «узкие» места, связанные с неритмичной подачей изделий ВР-14, ВР-26, жаровых труб и форсунок, дисков на стенды испытательной станции, делались выводы, разрабатывались мероприятия.

Так, в ходе проекта, оценивалась организация работ на стендах испытательной станции, как построен производственный процесс на станции.

При продуве жаровых труб и форсунок ранее предъявлялся на испытания полный комплект и, в случае невыхода на заданные параметры, весь комплект отправлялся на доработку. И так могло продолжаться 3-4 раза, пока требуемые показатели не были достигнуты. Как итог, такая организация приводила к задержкам и невыполнению плана производства.

Мной было предложено скорректировать допуска по расходу воздуха и организовать селективный подбор прямо на испытательной станции. Такое решение позволило сократить затраты на продув каждого комплекта в четыре раза и сократить количество перепродувов до двух. Таким образом, отпала необходимость транспортировать и дорабатывать весь комплект.

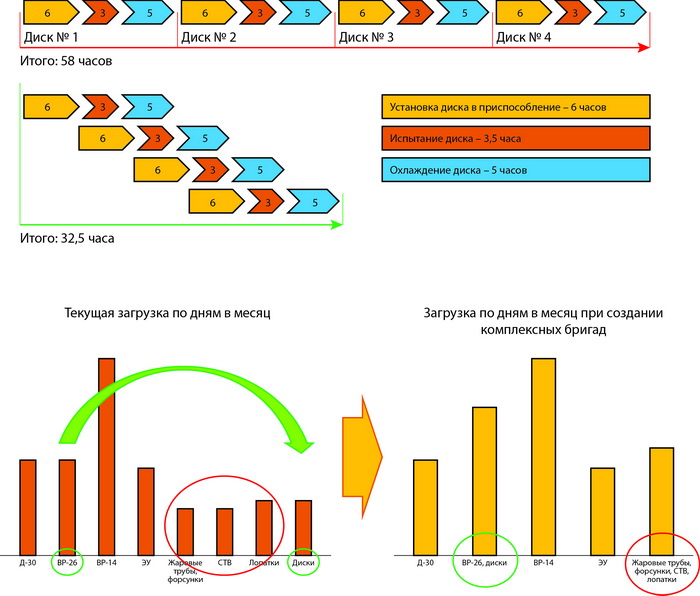

Другое, не менее важное направление, – повышение пропускной способности стенда для раскрутки дисков в два раза. По итогам анализа, для обеспечения требуемой пропускной способности стенда необходимо иметь четыре приспособления, что позволяет испытывать два диска в смену и не прибегать к сверхурочным часам.

В таком случае цикл испытания четырех дисков сокращается до 32 часов.

В завершение была проведена оценка эффективности использования фонда рабочего времени работников станции. Проанализированы штатное расписание, загрузка бригад испытателей в разрезе месяца в рассматриваемый период.

Так, за счет формирования комплексных бригад по испытаниям различных объектов и пересмотру сменности работ появилась возможность высвободить до 25 % трудовых ресурсов и увеличить их производительность.

На сегодняшний день проект реализован на 80 %, экономический эффект составил более 5 млн. рублей, и эта сумма продолжает расти.

– Что за время проведения проекта Вам запомнилось больше всего?

– В программе проектной практики одним из пунктов было знакомство с лучшими практиками предприятий. Запомнилась поездка в Рыбинск в НПО «Сатурн», запомнились стенды для испытаний SаM146. Полученный опыт в той или иной мере удалось использовать при разработке своего проекта и для дальнейших изменений на станции.

Особо хотелось бы отметить защиту на проектном комитете и реализацию проекта. Честь представить свой труд, направленный на улучшение значимых процессов предприятия, поддержка высшего руководства – всё это оставляет только яркие эмоции и дополнительную мотивацию к движению вперед.

– С какими трудностями Вы сталкивались? Что, по Вашему мнению, необходимо сделать, чтобы избежать этих трудностей в дальнейшем?

– Разве для человека, работающего на «ПМЗ», есть трудности? Трудностей нет – необходимо работать!

– Нужно ли реализовывать инструменты бережливого производства в Вашей сфере деятельности? Какие планы Вы ставите перед собой в ближайшем будущем?

– Инструменты бережливого производства универсальны, применимы к любому производственному процессу, необходимо уметь ими пользоваться.

На сегодняшний день свои планы связываю с развитием испытательной базы «ПМЗ» на загородной испытательной станции цеха № 152. И это как раз тема моего следующего проекта. У нашего завода должна быть новейшая, адаптивная и экологичная испытательная база.