Оптимизация производства — одна из базовых задач любой промышленной компании, но иногда для этого нужно найти слабое звено среди тысяч отлаженных операций. Вычислить и устранить дефект помогает методика «Лин шесть сигма». Ниже — как она работает и какие эффекты приносит ее применение.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В 1986 году компания Motorola искала способ уменьшить объем брака при выпуске продукции и разработала концепцию управления производством «Шесть сигма», благодаря которой можно найти причину отклонений в работе любого процесса с низкой производительностью. Методика включает пять этапов, сокращенно — DMAIC (англ. Define, Measure, Analyze, Improve, Control), что дословно означает определение, измерение, анализ, улучшение и контроль.

Работа с методом начинается с определения конкретной цели: сократить время, уменьшить количество отклонений и т. п. Обычно речь идет об оптимизации какого-либо производственного процесса. Его нужно разобрать на отдельные операции и изучить все внешние и внутренние факторы, которые на них влияют. Все факторы должны быть измеримы.

Искать слабое звено в работе процесса авторы методики предлагают при помощи статистического анализа. Например, определяя зависимость одних показателей от других, можно обнаружить наиболее значимые факторы, оказывающие негативное влияние на процесс. Именно с ними и нужно точечно работать, чтобы решить основную проблему.

После того, как потенциальная зона роста обнаружена, компания тестирует различные решения по оптимизации производства. Согласно условиям «Шесть сигма», конечный результат всей процедуры также должен быть измеримым, чтобы можно было объективно оценить эффективность принятых мер. Успешным решением проблемы задача не ограничивается. Необходимо и дальше контролировать процесс и, если результат будет ухудшаться, дорабатывать решение.

Описанный алгоритм работы используют многие промышленные гиганты, среди которых Shell, Chevron, Северсталь, РЖД, Сбербанк. Впрочем, концептуально метод продолжает совершенствоваться. В 2000-х начала набирать популярность более современная версия — «Лин шесть сигма». От своего предшественника метод отличается только идеологически: его объединили с похожим принципом бережливого производства Lean, ориентированным на повышение качества работы бизнеса за счет сокращения потерь.

Шесть сигма

В статистическом анализе сигма (σ) — это среднеквадратичное (или стандартное) отклонение от среднего значения. Если применять этот показатель к производству, то количество сигм (σ) показывает удельный вес отклонений в каком-либо процессе. Например, если речь идет о производстве продукции, то процесс с качеством 6σ предполагает на выходе 99,99966% изделий без дефектов, то есть не более 3,4 дефекта на 1 млн экземпляров. Именно к такому результату стремилась корпорация Motorola. Для производственных процессов в нефтегазовой отрасли допустим уровень качества в 3σ—4σ (не более 6,68% отклонений).

«Газпром нефть» начала внедрять инструмент «Лин шесть сигма» в рамках трансформации системы управления операционной деятельностью (СУОД) — реализации программы «Эталон». За три года компания осуществила десять проектов, которые принесли ей более 190 млн руб. Работа над каждым из них заняла от нескольких месяцев до года. Методология позволила извлечь труднодоступный потенциал и решить сложности, связанные с отклонениями в производстве продукции, энергопотреблении, работе оборудования, строительстве, учете и планировании. В качестве примера мы выбрали два самых экономически эффективных решения из добычи и нефтепереработки.

Задача: увеличение скорости строительства скважин на Вынгаяхинском месторождении.

Результат: 80 млн рублей.

Оптимизировать строительство скважин можно в двух направлениях: либо уменьшить стоимость бурения, либо сократить сроки. «Изначально я выбрал первый вариант, — вспоминает Алексей Сахаров, руководитель направления отдела проектов текущих активов управления бурения НТЦ „Газпром нефти“, работавший над проектом. — Но когда я начал собирать данные, то понял, что на цену влияет гигантское количество параметров, проанализировать их я не смогу. Поэтому я опустился на ступень ниже и выбрал для изучения фактор, который сам влияет на стоимость, — сроки строительства скважин».

Специалист поставил цель сократить время бурения на 0,5 суток на каждую тысячу метров проходки. Он начал собирать статистику и рассматривать факторы, которые больше всего влияют на этот процесс. Изначально их было более ста, но с помощью регрессионного и корреляционного анализа Алексей Сахаров выбрал три ключевых фактора для будущего исследования: конструкция нефтяной скважины, метод подготовки ствола скважины к спуску хвостовика и непроизводительное время в процессе ремонтов.

Например, изменить конструкцию специалист решил, когда сравнил статистику компании по бурению с использованием подвески эксплуатационной колонны и без нее. «Первый вариант выгоднее, у компании большой опыт по применению этого решения. Но чтобы использовать хвостовик на нашем месторождении, одного предложения мало. Нужно было доказать, что он на самом деле окажется эффективен. Я это сделал при помощи математических расчетов», — говорит Алексей Сахаров. Затем он протестировал гипотезу в полевых условиях.

Чтобы понять, чем именно полезно решение, нужно представить традиционную схему строительства скважины. А выглядит она так: обычно бурение начинается с отверстия наибольшего диаметра. По мере продвижения оборудования вглубь пласта ствол скважины несколько раз укрепляют специальными обсадными колоннами (или трубами), чтобы изолировать и защитить от разрушения. Колонны устанавливают на устье многокилометровой скважины, вставляя друг в друга, то есть они тянутся с самого верха и до забоя.

Идея специалиста была в том, чтобы не тянуть очередную колонну с самого верха, а прикрепить хвостовик к предыдущей на гораздо большей глубине. Это решило сразу несколько проблем. Например, отпала необходимость в перемонтаже противовыбросового оборудования (ПВО). Дело в том, что устье скважины нужно заново герметизировать при каждой установке труб. Эта мера защищает месторождение от опасного выброса нефти. Специалисты сэкономили не только время на работе с ПВО, но и более километра дорогостоящей обсадной колонны.

Когда Алексей Сахаров подтвердил гипотезу на практике, он вновь собрал статистику, чтобы вычислить, насколько изменения эффективны. В результате эксперимент завершился успехом: компания сэкономила до 2 млн рублей на бурении каждой скважины. Специалисты месторождения продолжат отслеживать и контролировать процесс в течение двух лет.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Задача: оптимизация режима работы одной из колонн блока гидроочистки установки изомеризации.

Результат: 4 млн рублей.

Установка изомеризации предназначена для производства высокооктанового компонента бензина за счет превращения нормальных пентанов и гексанов в их изомеры разветвленного вида. Сырье для изомеризации подготавливают на блоке гидроочистки. В процессе реакции гидроочистки получается гидрогенизат (фракции, содержащие углерод С5 и С6) и углеводородный газ (фракции С1—С4), которые необходимо качественно отделить друг от друга в колонне стабилизации. Чем больше ценных компонентов (С5 и С6) удается таким образом извлечь, тем больше высокомаржинальной продукции выпускает завод.

Как показал анализ установки изомеризации на Московском НПЗ, отдувочный газ колонны стабилизации на 30% состоял из фракций С5+. То есть достаточно много ценного компонента уходило на производственные нужды — сжигалось вместе с газом в печах. Было решено при помощи «Лин шесть сигма» уменьшить потери компонента в шесть раз, до 5%.

Для анализа начальник управления повышения производственной эффективности Московского НПЗ Владислав Маленьких выбрал три главных фактора, которые влияют на содержание С5+ в отдувочном газе: температура верха колонны, куба и сырья. С помощью регрессионного анализа он выявил зависимость и подобрал оптимальный режим работы установки.

«Мы поняли, что нужно увеличить охлаждение верха колонны стабилизации, чтобы „проваливать“ большее количество компонентов С5+ в куб колонны, и определили оптимальную температуру, которая решает задачу и при этом не увеличивает энергопотребление аппаратов воздушного охлаждения», — пояснил Владислав Маленьких.

Затем были проведены опытно-промышленные испытания на производстве, и подтверждена эффективность предложенной меры: потери фракций, содержащих углеводороды с числом атомов углерода 5 и выше, снизились до 5%. На реализацию проекта ушло полгода.

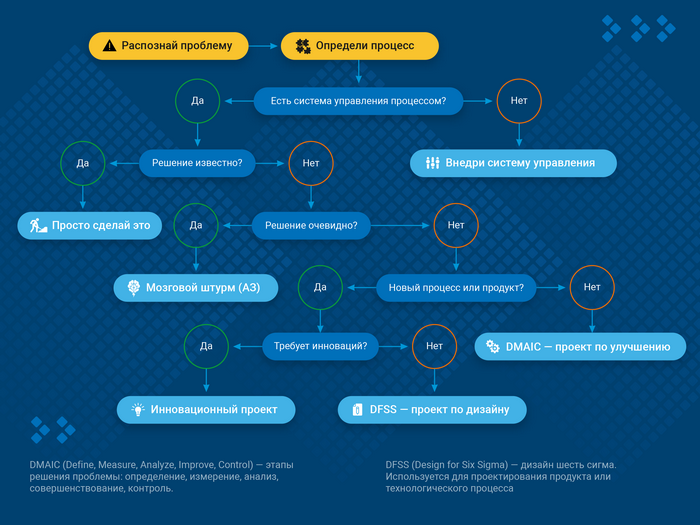

Алгоритм выбора проекта

Чтобы оптимизировать производство при помощи «Лин шесть сигма», нужно выполнить несколько стандартных шагов. Для начала обучить сотрудников основным принципам этой методики. Обычно компании привлекают сертифицированных консультантов с готовыми учебными программами, а сам тренинг занимает около 10 дней.

Параллельно руководство компании должно решить, какие производственные проблемы исправит новый инструмент, и предложить кандидатуры сотрудников, которые возглавят работу. Так формируется группа потенциальных руководителей проектов. Важно, чтобы все они четко понимали свои задачи и обладали достаточной экспертизой. Выяснить это поможет собеседование, которое отсеет неподходящих претендентов. Для тех, кто останется в группе, нужно продумать мотивацию. Так как специалистам нередко приходится работать без отрыва от основной деятельности, а также погружаться в такую сложную дисциплину, как математический анализ, их труд должен быть оправдан.

Большое внимание необходимо уделять заказчикам проектов — руководителям, в чьей зоне ответственности реализуется проект и будет использован результат. С ними нужно периодически встречаться и обсуждать ход работы. От их заинтересованности в проекте напрямую зависит его успех, потому что именно заказчики помогают снять административные барьеры или привлекают дополнительных сотрудников.

Перед началом проекта важно оценить доступность и объем статистических данных, потому что дефицит информации не позволит применить «Лин шесть сигма» и выявить причинно-следственные связи в процессах компании согласно методике. Также может оказаться, что выбранная проблема слишком широкая. Тогда ее придется сужать: разбивать на отдельные компоненты и изучать каждый по отдельности.

Кроме того, нужно заранее позаботиться о тестировании решений сотрудников на практике. Во-первых, выбрать инструменты или приборы, которые зафиксируют результаты проекта точно и с подходящей погрешностью. А во-вторых, убедиться, что объект или производственный участок, где планируется проверка гипотез, не будут закрыты или реконструированы.

Недостаточная подготовка к возможным сложностям может затянуть реализацию проекта, которая в среднем длится около года.

Программа «Эталон»

Направлена на трансформацию системы управления операционной деятельностью (СУОД) «Газпром нефти» как одной из ключевых программ повышения эффективности и достижения целей Стратегии-2030. Цель программы «Эталон» — максимизация эффективности компании за счет надежности и безопасности операционной деятельности и вовлечения всех сотрудников в культуру непрерывных улучшений.

СУОД представляет собой структурированный набор взаимосвязанных практик, процедур и процессов, используемых руководителями и сотрудниками на каждом уровне организации для ведения операционной деятельности.

Петр Гончаров, руководитель проекта по внедрению «Лин шесть сигма»:

— В общей сложности компания тестировала методику три года, привлекая для обучения сотрудников сторонних консультантов, которые специализируются на «Лин шесть сигма». Сейчас мы думаем о том, как поставить этот инструмент на системные рельсы, чтобы у нас было не десять успешных проектов за три года, а несколько десятков каждый год. Мы планируем разработать собственную программу обучения основам «Лин шесть сигма» и начнем выращивать внутри компании не только сертифицированных специалистов, но и собственных тренеров.

Текст: Инна Рейхард