В статье раскрыты ключевые аспекты развития и повышения эффективности производства на примере «Новочеркасского электровозостроительного завода» (НЭВЗ) путем комплексного и систематического внедрения инструментов бережливого производства, что имеет существенное значение в период экономического кризиса.

Жуков Д.Ю., Директор по управлению персоналом, социальной и региональной политике ООО «ПК «НЭВЗ»

Подуст С.С., Директор корпоративного учебного центра ООО «ПК «НЭВЗ»

В конкурентной борьбе на глобальном рынке, в который превратился современный мир, лидируют те компании, которые имеют в своем арсенале конкурентной борьбы рассчитанные на долгосрочную перспективу стратегические программы развития, включающие оптимизацию бизнеса [1]. В складывающихся сегодня макроэкономических условиях глобальное развитие средств сбора и анализа ключевой информации о конкурентах, общедоступный научно-технический прогресс, политика финансовых институтов, стремление потребителей к созданию жесткой конкуренции в отрасли в условиях открытого рынка приводят к абсолютному снижению роли традиционных материальных ресурсов как ключевых бизнес-преимуществ. В таких условиях рационализация и оптимизация структур и бизнес-процессов предприятий становится важнейшим фактором конкурентного преимущества, экономического успеха, а в кризисный период и выживания бизнеса.

Насыщенность мирового рынка производителей рельсовых транспортных средств приводит к переориентации маркетинговых стратегий мировых лидеров машиностроительной отрасли на страны бывшего СНГ с целью заполнения свободных рыночных ниш, образовавшихся в связи с необходимостью комплексного технического перевооружения железных дорог постсоветского пространства. В таких условиях, сложившиеся традиционные экстенсивные подходы к организации производства и существенное отставание научно-технического развития отечественного машиностроения от зарубежного в перспективе могут привести к вытеснению отечественного производителя железнодорожной техники с рынка. При этом тенденция к замещению отечественного производителя наблюдается не только путем размещения заказов на оборудование и комплектующие за рубежом, но и путем частичного сокращения технологических циклов и производственных мощностей особенно в начальной и в средней части так называемой цепочки создания ценностей. В перспективе это может привести к видимой локализации и развитию только сборочных производств.

Именно развитие начальной и средней части цепочки создания ценностей являются инновационным, высокотехнологичным, наукоемким и трудоемким, что имеет особое значение для отечественной промышленности и экономики. В связи с этим на наших предприятиях необходимо внедрять инновационные и интенсивные методы управления производством, позволяющие успешно конкурировать с зарубежными производителями. Инновации в традиционных для нашей страны отраслях промышленности, таких как машиностроение полного цикла, позволят дать ощутимый экономический эффект. Это обусловлено реальной потребностью и необходимость практической реализации инноваций в классических для нас сферах, таких как военно-промышленный комплекс и транспортное машиностроение.

В настоящее время получает широкую известность и популярность «бережливое производство» [2], которое базируется на принципах производственной организации, ориентированной на ритмичный производственный процесс, ускорение и сглаживание которого происходит, в том числе, за счет устранения работ и процессов, не добавляющих потребительской ценности продукции. Последовательное уменьшение (и устранение) таких процессов позволяет приблизить время и уровень производственных издержек к минимуму, определяемому только временем передела. Основные цели организации производственного процесса в рамках «бережливого производства» - это, в первую очередь, поточная организация и «вытягивающий» подход. Концепция «бережливого производства» предполагает переход от централизованного жесткого управления производством к производству, основанному на вовлечении работников и превалировании горизонтальных подходов к управлению над вертикальными, что предполагает выстраивание цепочек внутренних потребителей и поставщиков, ориентированных на потребителей [1].

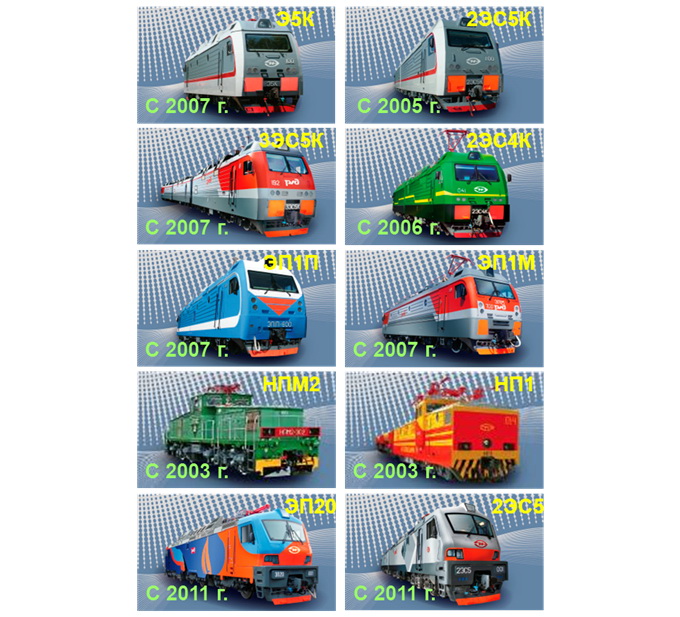

В части внедрения передовых подходов в организации производства, таких как научная организация труда в условиях плановой экономики [3], так и бережливое производство в условиях современной рыночной экономики, «Новочеркасский электровозостроительный завод» всегда занимал уверенные позиции. Предприятие является крупнейшим производителем магистральных грузовых и пассажирских электровозов, тяговых промышленных агрегатов, электрооборудования и запасных частей к электровозам и электропоездам (Рис. 1).

Рис. 1. Продукция Новочеркасского электровозостроительного завода.

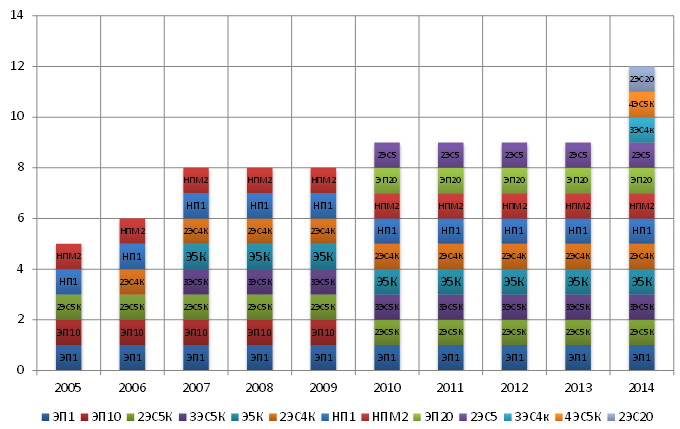

С момента создания на НЭВЗе было изготовлено свыше 16 тыс. электровозов более 50 типов различного назначения, которые успешно эксплуатируются на железных дорогах Финляндии, Польши, Китая, России и стран ближнего зарубежья. На сегодняшний день предприятие успешно осваивает новую продукцию. Если рассматривать процессы выпуска новой продукции, то характер расширения номенклатурного ряда (Рис. 2) свидетельствует об инновационном пути развития и высокой скорости освоения новой техники.

Рис. 2. Номенклатурный ряд выпускаемой продукции

Активное внедрение бережливого производства на НЭВЗе начато с 2006 г. В процессе реализации пилотного проекта на участке производства токоприемников в 2007 г. было устранено «узкое место» и ликвидированы потери 40 % времени производственного цикла, что позволило использовать участок в качестве образцового и быстро транслировать положительный опыт на другие подразделения. Параллельное масштабное внедрение системы 5С в основных производственных подразделениях позволило существенно повысить общую культуру производства и подготовить предприятие к внедрению более сложных инструментов бережливого производства.

С середины 2008 г. начинается переломный момент во внедрении бережливого производства, которое охватывает основные производственные подразделения. Реализация проектов по бережливому производству совместно с другими организационно-техническими мероприятиями позволила обеспечить выпуск товарной продукции на уровне 104,6 % от показателей бизнес-плана в условиях морально-устаревшего и изношенного оборудования и нехватки высококвалифицированных кадров. Высокие результаты получены в 5-ти пилотных цехах основного производства: сталелитейном, кузнечном, кузовном, тележечном и электромашинном. Проекты в этих цехах проходили с вовлечение персонала на всех уровнях и были направлены на «расшивку» критичных для предприятия «узких мест».

В сталелитейном цехе был проведён комплекс мероприятий по улучшению качества литья, направленных на сокращение уровня дефектов в отливках остова тягового двигателя, что позволило на 20% сократить время процесса черновой расточки остовов на участке механической обработки в электромашинном цехе. Снижение уровня брака по стальному литью достигло 38 %.

Мероприятия по кузнечному производству обеспечили рост производительности участка термической резки более чем на 30 %. Было расшито «узкое место» по заготовкам на раму кузова и раму тележки, а так же повышена производительность закалочной печи за счет оптимизации режимов термообработки, что так же позволило снизить расходы на электроэнергию на 20%.

В кузовном цехе реализация мероприятий по оптимизации на участке производства буферного бруса рамы кузова позволила сократить производственный цикл на 46 %. При этом на участке изготовления рамы кузова обеспечен общий рост производительности на 20%. Это явилось причиной отказа от внешней кооперации кузовов металлических, запланированной в бизнес-плане 2008 г.

В тележечном цехе проведена полная реорганизация материальных потоков изготовления букс и осей, которая привела к созданию предметно-замкнутых участков, ориентированных на непрерывный поток единичных изделий. Технологические решения по фрезерованию зубчатых колес позволили многократно повысить производительность участка производства колесного участка.

По электромашинному цеху проведены работы по повышению общей эффективности использования оборудования. На участке механической обработки остовов разработаны стандартные карты переналадки, позволившие существенно повысить эффективность использования фонда рабочего времени расточных станков. На участке оборудования с ЧПУ внедрено многостаночное обслуживание, что позволило в условиях нехватки высококвалифицированных операторов перейти на 3-х сменный режим работы 7 дней в неделю с имеющимся персоналом. В связи с увеличением фонда рабочего времени на участок оборудования с ЧПУ переведена обработка дополнительной номенклатуры с универсального оборудования.

Начиная с 2012 г Новочеркасский электровозостроительный завод ежегодно подтверждает соответствие международному стандарту IRIS (международный стандарт железнодорожной промышленности).

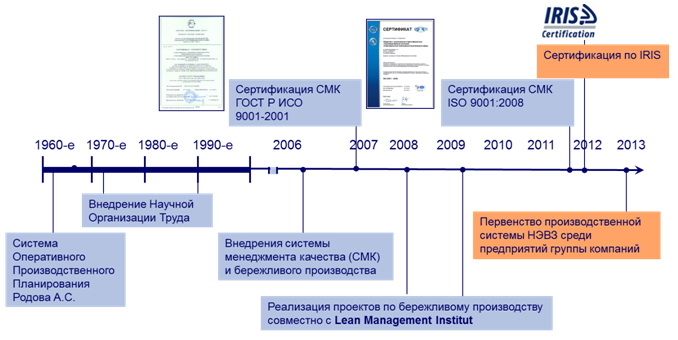

Таким образом, внедрение инновационных методов организации производства, рационализация, оптимизация и постоянная интенсификация производственной деятельности с применением инструментов бережливого производства позволяют нашему предприятию успешно развиваться даже в условиях нестабильной макроэкономической ситуации. Роль внедрения бережливого производства для современного машиностроения невозможно переоценить, так как в системных подходах к оптимизации бизнес-процессов и заключается инновационный путь развития транспортного машиностроения. Основные этапы этого пути на примере Новочеркасского электровозостроительного завода представлены на рисунке 3.

Рис. 3. Основные этапы развития производственной системы Новочеркасского электровозостроительного завода

1. Внедрение бережливого производства: практическое рук. по оптимизации бизнеса / Денис П.Хоббс; пер. с англ. – Минск: Гревцов Паблишер, 2007. – 352 с.

2. Масааки Имаи. Кайдзен: Ключ к успеху японских компаний. Пер. с англ. – 4-е изд.-М.: Альпина Паблишерз, 2009. (Серия «Модели менеджмента ведущих корпораций»)

3. Буданцев Ю.Ю. Техническая эстетика и НОТ. Издательство «Знание», Москва 1967. – С. 48