Как за четыре года турецкий золотодобывающий рудник значительно сократил свои издержки на добычу.

Текст: Сельчук Туран, руководитель технологического процесса на золотодобывающем руднике Эфемчукуру компании Tüprag, и Хюсрев Яман.

В 2011 году, когда экономический кризис еще не утих, цена на золото достигла пика, составив почти 1900 долларов за унцию. В то время компания Tüprag (турецкое подразделение Eldorado Gold) вводила в эксплуатацию рудник Эфемчукуру, надеясь как можно скорее начать производство. Первые два года работы были для нас довольно хаотичными: производительность снижалась, а риски для безопасности возрастали. Нам даже не хватало места для быстрого и безопасного передвижения ни под землей, ни на поверхности. К 2013 году мы поняли, что так больше продолжаться не может.

В том же году цена на золото упала примерно до 1280 долларов, что создало нагрузку на инвестиции в горнодобывающую промышленность и бюджеты на разведку полезных ископаемых по всему миру. Примерно в это же время мы обратились в Турецкий институт бережливого производства за помощью в инициировании внедрения принципов бережливого производства.

Наша цель быстро стала ясна: поскольку ни одна горнодобывающая компания не застрахована от колебаний цен на золото, единственный способ обеспечить непрерывную прибыльность — это внедрить точный, плановый и дисциплинированный контроль затрат. Понимая, что это вопрос жизни и смерти для нашего бизнеса, мы решили стать более устойчивым горнодобывающим предприятием, построив нашу культуру и процессы на основе идеи непрерывного совершенствования. Мы хотели стать образцовой шахтой, которая обеспечивает здоровье и безопасность своих работников и заботится об окружающей среде.

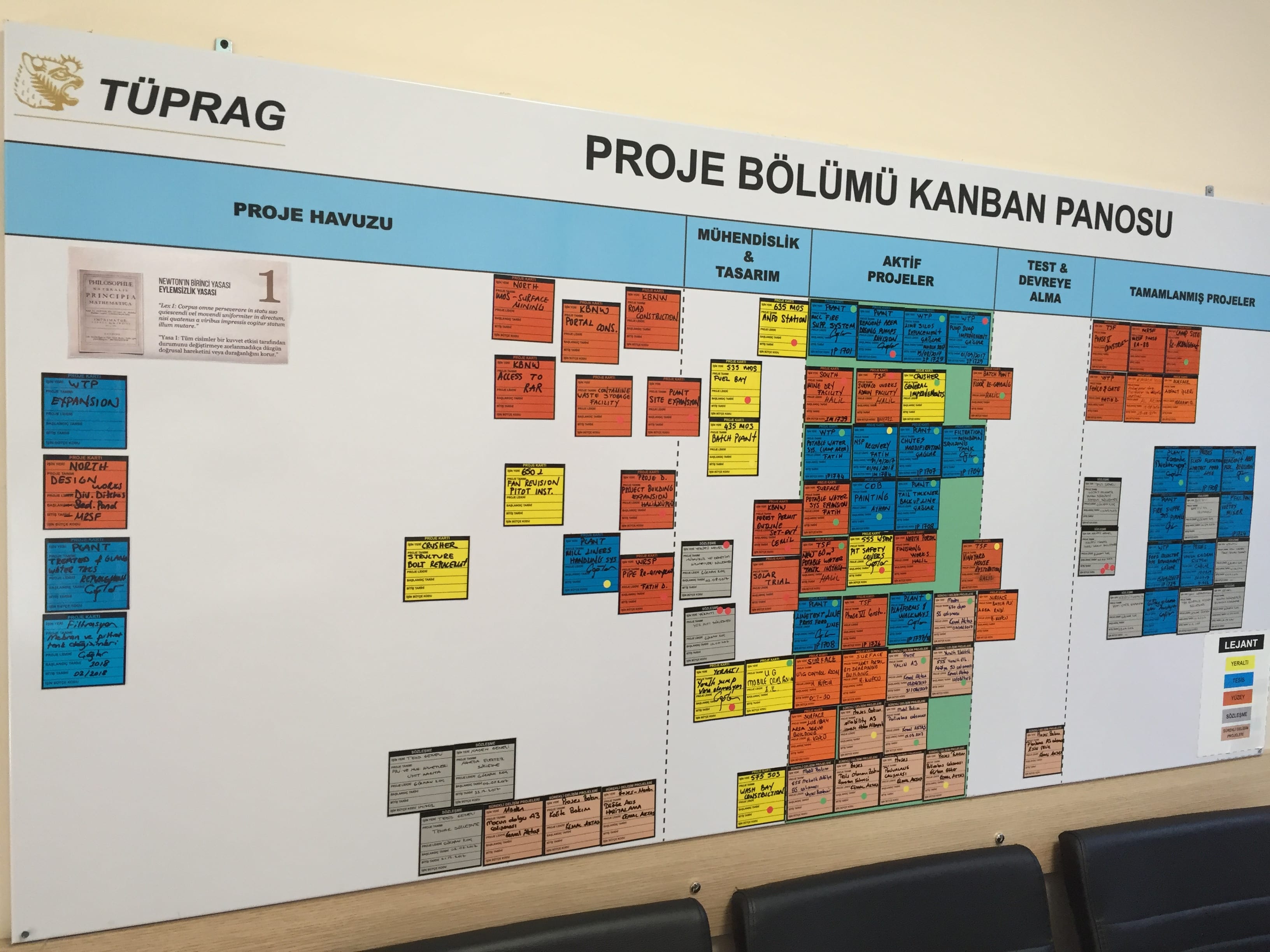

Основы внедрения принципов бережливого производства в компании Tüprag были заложены с помощью системы 5S и визуального управления, что значительно поддержало наши первоначальные мероприятия по техническому обслуживанию и кайдзену в условиях падения цен на золото. (Окончательное подтверждение того, насколько хороша была идея бережливого производства, мы получили в 2015 году, когда цена на золото упала до 1050 долларов.)

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Как и ожидалось, первые тренинги по внедрению принципов бережливого производства были встречены с подозрением и сопротивлением. Мы получили такие ответы, как: «Мы турецкие шахтеры, а не японские автопроизводители», «Шахты — это другая, уникальная среда» или «Под землей невозможно применять систему 5S».

Однако шесть месяцев спустя пилотные проекты и кайдзен начали приносить плоды, и люди стали понимать, что философия, которой они сопротивлялись, на самом деле может помочь нам решить наши проблемы. Например, применение 5S и визуального управления привело к улучшению организации подземного рабочего пространства. Тем временем концепция «стандартной работы» стала частью повседневной речи шахтеров. Увидев первые положительные результаты, мы решили распространить 5S на всю площадку и на все отделы: сегодня аудиты 5S проводятся в 95 местах на Эфемчукуру, как под землей, так и на поверхности.

Вскоре после этого нам стало ясно, что превращение в «образцовую шахту» потребует времени и что этот путь окажется сложнее, чем мы предполагали. Мы поняли, что для поддержания достигнутых результатов и дальнейшего совершенствования нам потребуется фундаментальный сдвиг в культуре, привычках и поведении. В свою очередь, мы осознали, что этого можно достичь только в том случае, если наши сотрудники поддержат эти изменения.

На данном этапе нашего развития как компании, придерживающейся принципов бережливого производства, важными шагами стали наведение порядка в наших процессах и стандартизация работы, а также всестороннее развитие наших сотрудников. Чтобы наша шахта была готова к любым рыночным условиям, наши сотрудники тоже должны быть к ним готовы.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Производственный цикл золота можно представить в виде круга. Процесс начинается с бурения для обнаружения золотых руд, добыча которых затем планируется исходя из предполагаемого «срока эксплуатации» рудника (в нашем случае, открытие штолен для каждой золотоносной жилы на глубине 600 метров было спланировано с высокой точностью около 10 лет назад). После достижения подземного месторождения начинается наиболее ценная часть работы, включающая в себя различные бригады и оборудование для проведения геологоразведочных работ, бурения, взрывных работ и транспортировки драгоценного металла на поверхность — цикл, который постоянно повторяется. Добытая руда затем транспортируется на обогатительную фабрику, в результате чего повышается ее экономическая ценность. Такие предприятия представляют собой замкнутые циклы, работающие круглосуточно и выполняющие дробление, измельчение, классификацию, флотацию, сгущение и обезвоживание — все это приводит к получению конечного продукта, называемого золотым концентратом.

Таким образом, можно выделить две основные фазы горнодобывающего процесса: трудоемкое и ресурсоемкое подземное производство и энергоемкое обогащение руды. На Эфемчукуру мы решили использовать TPM (всеобщий уход за оборудованием, от англ. Total Productive Maintenance, TPM) и раннее управление оборудованием для решения проблем подземного производства, в то время как на обогатительной фабрике мы сосредоточились на автономном техническом обслуживании, надежности, энергоэффективности и управлении.

Под землей наши гигантские буровые установки бурят отверстия в рудном забое, в которые затем вставляют и взрывают взрывчатку. Взрыв руды и породы транспортируются в отведенные места, а цемент используется для заполнения пустот, образовавшихся в результате взрыва, и для проведения следующего цикла бурения. В рамках этого процесса мы сталкивались в основном с двумя типами отходов:

В рамках кайдзен-проекта все доступные методы проектирования забоя руды неоднократно проверялись горными инженерами (с учетом различных переменных), и каждому сотруднику проводилось обучение по каждой методике. Наши горные инженеры лично выезжали на гембу, чтобы пробурить скважины для взрывчатки и найти способ стандартизировать новую схему забоя руды, которую они установили. Вся команда работала сообща и смогла определить идеальный угол и заряд взрывчатки для минимизации коэффициента разубоживания. Переборка была снижена с 25% до 9%, что привело к экономии миллионов долларов.

Оборудование, используемое под землей, как правило, как минимум в три раза дороже, чем машины, развернутые на поверхности, и затраты на техническое обслуживание также значительно выше. Однако это не означает, что производство на обогатительной фабрике не нуждалось в нашем внимании. Очень важно, чтобы все оборудование на фабрике было надежным и работало с высоким показателем общей эффективности оборудования (OEE), но скажем так, наша первоначальная ситуация была не совсем такой. До этого момента мы решали проблему с техническим обслуживанием, постоянно имея в наличии большое количество запасных частей (высокий уровень запасов) и направляя бригады по устранению неполадок, которые действовали как пожарные, бегая по всей фабрике.

Однако после внедрения принципов бережливого производства наш подход кардинально изменился:

Методология Кайдзен сыграла решающую роль в решении задач, стоявших перед Тюпрагом, но это, безусловно, не единственный элемент бережливой трансформации, на который мы опирались. Для обеспечения формирования команд, хорошо разбирающихся в решении проблем, мы сосредоточились на развитии лидеров бережливого производства в нашей внутренней Академии. Наши руководители команд теперь могут управлять как нормальными, так и нештатными ситуациями в области охраны труда и техники безопасности, производства, качества и затрат во время ежедневных совещаний по методу Асакай. В настоящее время A3-файлы регулярно используются на всех уровнях организации, а наша система круглосуточного онлайн-контроля и мониторинга производства позволяет нам мгновенно видеть параметры производства, выявлять проблемы и быстро принимать корректирующие (или превентивные) меры.

Преобразования, произошедшие в Тюпраге за последние четыре года, — это не что иное, как революция. Однако это гораздо больше, чем просто сумма нескольких инноваций, технологий и инвестиций: мы стали свидетелями структурированных, целенаправленных усилий по раскрытию творческого потенциала наших сотрудников и развитию их способностей.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Принципы бережливого производства не были бы бережливыми, если бы не приносили пользу всем участникам, включая окружающее нас сообщество. Именно поэтому наша работа по улучшению не ограничивается только шахтой. Мы поддерживаем передовые методы ведения сельского хозяйства в соседних деревнях, виноградниках, фруктовых садах и сельскохозяйственных предприятиях. Мы также поддерживаем культурные мероприятия, проводимые в школах нашего региона (например, конкурсы живописи и экскурсии). Подобно тому, как мы добываем золото из горных пород, мы используем потенциал наших людей для создания лучшего будущего для всех в Эфемчукуру и его окрестностях.

Фото Tüprag