Статья из архива альманаха «Управление производством».

Среди российских предприятий японское слово gemba уже давно на слуху. Все больше руководителей понимают: чтобы эффективно управлять производством, необходимо идти туда, где создается реальный продукт, наблюдать, изучать, разговаривать с теми, кто непосредственно вовлечен в процесс. Как провести обход гемба с пользой? Какие вопросы следует задавать в процессе и на что обращать внимание?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Обход гемба, или Gemba Walk, сегодня используется многими организациями, перед которыми стоит задача совершенствования процессов в целях повышения качества, производительности, эффективности и, соответственно, улучшения финансовых показателей своей деятельности. Но как сделать так, чтобы обход гемба не оказался прогулкой по цеху, а принес пользу, помог определить возможности для улучшений и дал толчок к реальным преобразованиям?

Ключевая задача Gemba Walk вытекает из принципа «Genchi Genbutsu», который предполагает, что для полного понимания сложившейся в организации ситуации необходимо лично, на месте, изучать ход и результат процессов. В рамках философии Бережливого производства призыв спуститься в гемба направлен в первую очередь к руководителям, которые часто управляют исключительно из кабинета, не зная собственного производства. В рамках обхода команда по улучшениям во главе с руководителем идет в Gemba (место, где фактически создается ценность и проходит технологический процесс) и своими глазами наблюдает рабочий процесс, задает вопросы тем, кто непосредственно в нем задействован, касательно практикуемых стандартов, подходов к работе, существующих проблем. Обход гемба позволяет узнать о состоянии процессов, определить существующие угрозы безопасности, лично понаблюдать за условиями работы, а также наладить доверительные отношения с коллективом.

Обход гемба может быть посвящен какой-то одной теме (безопасность труда, возможности сокращения занимаемых площадей, выявление нарушений стандартов и т.д.) или иметь задачу обнаружения скрытого потенциала для улучшений в целом. Во время такого обхода команда ищет узкие места, источники потерь, недостатки процессов, а также отмечает любые нарушения техники безопасности. Постановка проблемы должна основываться на фактах, а не на мнениях: все полученные отзывы о существующих проблемах должны впоследствии подтверждаться конкретными данными. Необходимо обращаться к истокам проблемы, чтобы ликвидировать ее и добиться поставленной цели. В дальнейшем эти данные помогут в решении проблем и внедрении проектов улучшений.

В целом, во время обхода гемба команда должна установить следующее:

Ответы на эти вопросы могут обсуждаться на каждом этапе Gemba Walk.

Руководитель не должен предлагать в процессе обхода готовые решения выявленных проблем. Его основная задача – научить самих сотрудников, участвующих в проблемном процессе, видеть его узкие места, брать на себя ответственность за принятие решений и разработку возможных вариантов улучшения процесса. Именно руководитель несет ответственность за вовлеченность сотрудников в непрерывный процесс улучшений.

Установление надежных и доверительных отношений с сотрудниками является важнейшей стороной Gemba Walk. Руководитель общается с операторами участков, выясняет их мнение о процессах, условиях труда, существующих проблемах и (что крайне важно и о чем часто забывают) благодарит за их труд. Джеймс Вумек в своей книге «Gemba Walks» делится советом: «Идите и смотрите. Спрашивайте, почему. Проявите уважение». Это столпы Gemba Walk. Руководители должны идти туда, где создается ценность, они должны задавать вопросы вместо того, чтобы предлагать готовые решения, и, наконец, они должны демонстрировать уважение. Люди, непосредственно участвующие в процессе создания продукта, должны понимать, что их работу ценят, а с мнением – считаются, ведь они лучше, чем кто-либо, знают процессы и их узкие места. Личная благодарность руководителя имеет большое мотивирующее значение, помогает повысить чувство ответственности сотрудников за свою работу и вовлечь их в процесс улучшений.

По своей сути обход гемба является важнейшим шагом на пути к формированию бережливой производственной культуры на предприятии и должен практиковаться регулярно, чтобы:

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Fairbanks Morse Engine – американская компания по производству и обслуживанию двигателей и энергетических установок для машиностроения, судостроения, атомных электростанций и т.д. Основные производственные мощности сконцентрированы в городе Белойт, штат Висконсин. Обходы гемба проводятся здесь регулярно, и каждый новый обход подтверждает заметные улучшения в результате проводимых мероприятий по повышению эффективности. Главные задачи серии мероприятий по улучшениям, проводимых на заводе, заключались в сокращении нерациональных маршрутов перемещений операторов при работе, повышении эффективности процессов, формировании более продуктивной рабочей среды.

Обходы гемба в Fairbanks Morse Engine, как правило, посвящены одному направлению/проблеме, но нередко в процессе выявляются и другие возможности для улучшений. Так, обход с целью оценки уровня безопасности на производстве стимулировал работу по поиску возможностей улучшить организацию рабочих зон и повысить эффективность работы многоцелевого станка Pama.

В обходе принимали участие представители всех трех смен (по одному оператору от смены), а также мастер участка, инженеры, сотрудники ремонтной бригады и операторы станков. Мероприятие началось с краткого вводного инструктажа эксперта по промышленной безопасности завода Fairbanks, подчеркнувшего, на что стоит обращать первоочередное внимание при обходе. Участники должны были внимательно изучать то, как операторы выполняют свои задачи, и не нарушают ли они при этом технику безопасности. Рассмотрение вопросов безопасности подтолкнуло команду к обсуждению вопроса эффективности использования рабочего пространства цеха в целом, поскольку обход выявил, что на некоторых участках из-за нерационального размещения рабочих зон операторы работают в стесненных условиях.

Работа по планированию улучшений началась с изучения схемы планировки цеха, но, как оказалось, схема была устаревшей и не давала точного представления о том, каким же образом организована работа на участке. Обход гемба позволил выявить намного больше возможностей для улучшений, чем ожидалось: от повышения надежности креплений до перепланировки пространства цеха и внедрения 6S (сортировка, соблюдение порядка, содержание в чистоте, стандартизация, совершенствование и безопасность). На самом деле, наибольшую сложность представляло именно определение приоритетности внедрения улучшений – так много их было выявлено командой.

При обходе гемба команда использовала такой инструмент, как карта дефектов. Перед ними стояло две задачи:

От такого подхода выиграли все, ведь это позволило наладить эффективную совместную работу на производстве в разные смены. Кроме того, удалось внести и такое замечательное, хоть и не бросающееся в глаза нововведение, как практически постоянный обход гемба сотрудниками разных смен. В ходе последующих обходов такой командный подход позволил разработать систему визуального контроля для упрощения коммуникации и обслуживания оборудования, мгновенного выявления неисправностей и передачи соответствующей информации ответственным лицам.

В ходе анализа работы многоцелевого станка Pama (фрезенрно-расточный станок с ЧПУ) команда пришла к выводу, что инструменты и материалы, которыми операторы пользуются в течение дня, должны быть расположены ближе к месту непосредственного применения, а для этого необходимо изменить планировку рабочего места.

В результате было устранено место хранения запасов материалов, что расширило полезное пространство и повысило безопасность перемещения операторов. Кроме того, была установлена дополнительная рабочая станция, что сократило маршрут перемещения операторов. В дальнейшем был реализован и ряд других преобразований: проведена перестановка оборудования, добавлена штора на входе в рабочую зону, команда организовала более эффективное расположение инструментов и почистила оборудование. Эти мероприятия позволили устранить узкие места, повысить эффективность работы участка и улучшить условия труда

Таблица 1. Изменения в планировке рабочего пространства

| Оборудование | Проблема | Принятые меры | Результаты |

|---|---|---|---|

| Многоцелевой станок Pama | Отсутствие места для смены вкладок; операторы ходят к ящику для инструментов | Размещение инструментов возле станка | Устранение необходимости проходить 50 метров за инструментом |

| До кайдзен | После кайдзен | ||

| Большая часть рабочего пространства отгорожена для хранения; неудобство смены инструментов | Дополнительная рабочая станция, размещение инструментов ближе к оператору, отсутствие лишних движений | ||

Изучение всего производственного процесса в ходе обхода гемба не так распространено, однако и такой подход находит применение в некоторых ситуациях. В течение нескольких лет Fairbanks Morse Engine работала над сокращением времени цикла довольно сложного процесса – процесса сборки двигателя, но все мероприятия не приносили значимых результатов. Тогда была сформирована команда по улучшениям и направлена на обход гемба с целью детального изучения процесса. По итогам нескольких недель работы команда смогла определить узкие места потока, устранение которых могло помочь сократить время цикла:

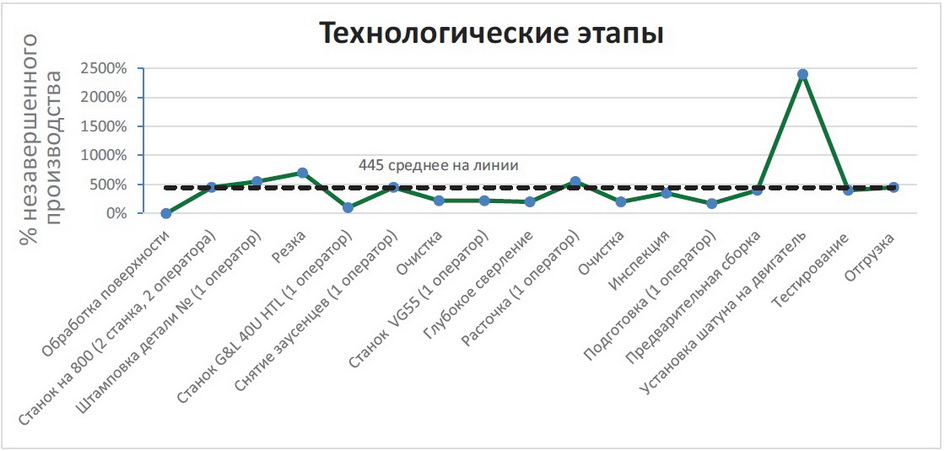

В ходе анализа процесса был составлен график накопления незавершенного производства с экстремумом на этапе задающей ритм операции (Рис. 2). Кроме того, опрос операторов показал, что с продвижением вдоль процесса чувство потери контроля над ситуацией нарастает. Из-за нестабильности процесса операторы пытались предугадать положение дел на предыдущих этапах, что неизбежно вносило еще больше колебаний в процесс.

Рис. 1. Пик незавершенного производства на этапе задающей темп производства операции

Рис 2. Накопление объемов запасов

Прохождение вдоль всего технологического процесса в ходе повторных обходов гемба позволило обнаружить неожиданно большое количество неиспользуемых товарно-материальных запасов. В среднем запасы незавершенного производства превышают норму на 400%. Программа планирования ресурсов предприятия не выявила такое положение вещей. Напротив, согласно регулярно проверяемой документации процесс не выходил за рамки нормы, а объемы незавершенного производства были допустимыми.

В результате непосредственного наблюдения за процессом создания ценности команда пришла к необходимости перехода от выталкивающего производства к вытягивающему, что позволит сократить объемы незавершенного производства и повысить управляемость процессов.

Кроме того, была отмечена крайне низкая осведомленность работников о том, какая работа ведется на других технологических этапах. Каждый оператор ориентировался только в работе на своем участке. Так, была начала работа по улучшению обмена информацией на предприятии и принято решение о запуске обучения операторов, чтобы они не только устраняли потери на своем участке, но и понимали весь процесс создания продукта и то, как их работа взаимосвязан с другими этапами. Этот подход подтвердил свою эффективность. Применяемые ранее на процессе инструменты 6S и SMED (сокращение времени переналадки) были направлены на частичную оптимизацию процессов на локальном уровне и не давали возможности решить стратегические задачи, поставленные командой для всего процесса.

Обход гемба является простым, эффективным, но часто недооцененным инструментом выявления проблем в процессах. Обход гемба бесценен в тех случаях, когда требуется собрать «сырые» данные о процессах и добиться участия рабочих в их улучшении, преодолеть сформировавшиеся шаблоны восприятия и решить проблемы, требующие более мощных инструментов, чем обычный анализ данных. Отказываясь от предварительно сформированных ожиданий и непосредственно наблюдая за ходом работы, можно взглянуть на привычные процессы свежим взглядом и увидеть возможности для улучшений там, где их раньше не замечали. Привычка регулярно бывать в гемба оттачивает навыки выявления возможностей для улучшений, повышает квалифицированность сотрудников, позволяет им обучать других и способствует формированию предприятии культуры непрерывных улучшений.

ПРАКТИЧЕСКИЕ СОВЕТЫ

Каковы цели обхода гемба?

Как проводить обход гемба?

Каждый обход гемба уникален, и вопросы формулируются согласно целям обхода (часто в процессе задаются и незапланированные вопросы). Спрашивайте обо всем, что позволит Вам больше узнать о процессе или выявить потери. Тем не менее, можно привести список общих вопросов, который можно использовать в качестве руководства для беседы с ответственным за технологический процесс и операторами:

Отчетные материалы:

в процессе обхода:

после обхода:

Текст: Наталья Коношенко. Фото fairbanksmorsedefense.com

Материал подготовлен на основании данных: