Опыт Производственного центра в г. Комсомольске-на-Амуре филиала ПАО «Яковлев» «Региональные самолеты».

5С – это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить качество и производительность, сохранить время (сократить потери).

Здесь представлены результаты внедрения системы организации эффективного рабочего места «5С» на Участке входного контроля (далее – «УВК») и Складе хранения и комплектации крупногабаритных изделий (далее – «СХК КГ»). Внедрением 5С занималась команда УВК и СХК КГ совместно с лин-офисом (Отделом Производственной Системы).

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

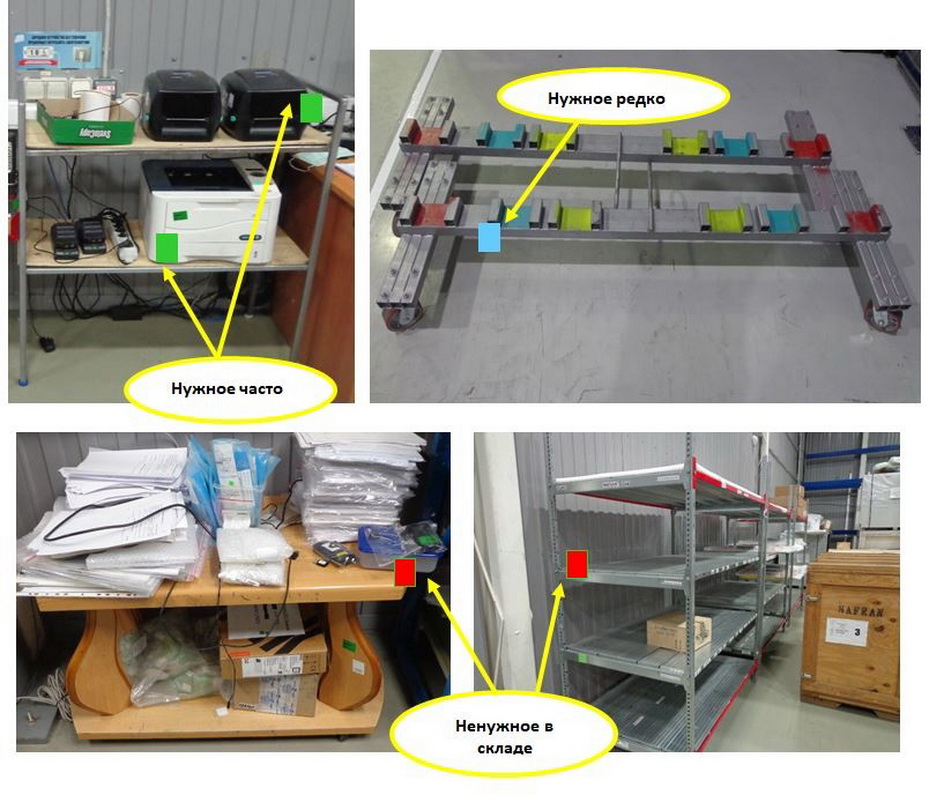

1 «С» – сортировка. Отделили нужное от ненужного.

Результат: Ненужные предметы удалены, на рабочем месте хранятся только нужные предметы в необходимом количестве.

Ненужное (предметы с красными ярлыками) перемещено в «Зону карантина».

2 «С» – свои места для всего. Определили места размещения нужных предметов, визуализировали обозначенные места разметкой, надписями, фотографиями.

Результат: все необходимые предметы хранятся в четко определенных местах, их легко найти, легко увидеть их отсутствие. Предметы размещены в зависимости от частоты и места их использования, необходимости хранения вне места выполнения работ. Планировка склада продумана таким образом, чтобы исключить в имеющихся процессах лишние движения, излишнюю обработку, ожидание.

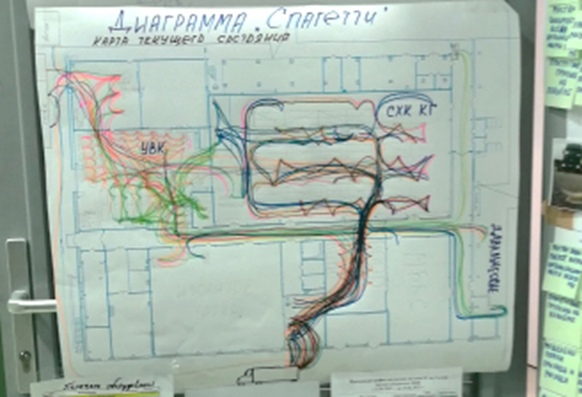

В рамках внедрения 2С «Свои места для всего» рабочей группой было зафиксировано текущее состояние в виде «Диаграммы спагетти», на которой отображены потоки движения комплектации, оборудования, документов, людей, материалов.

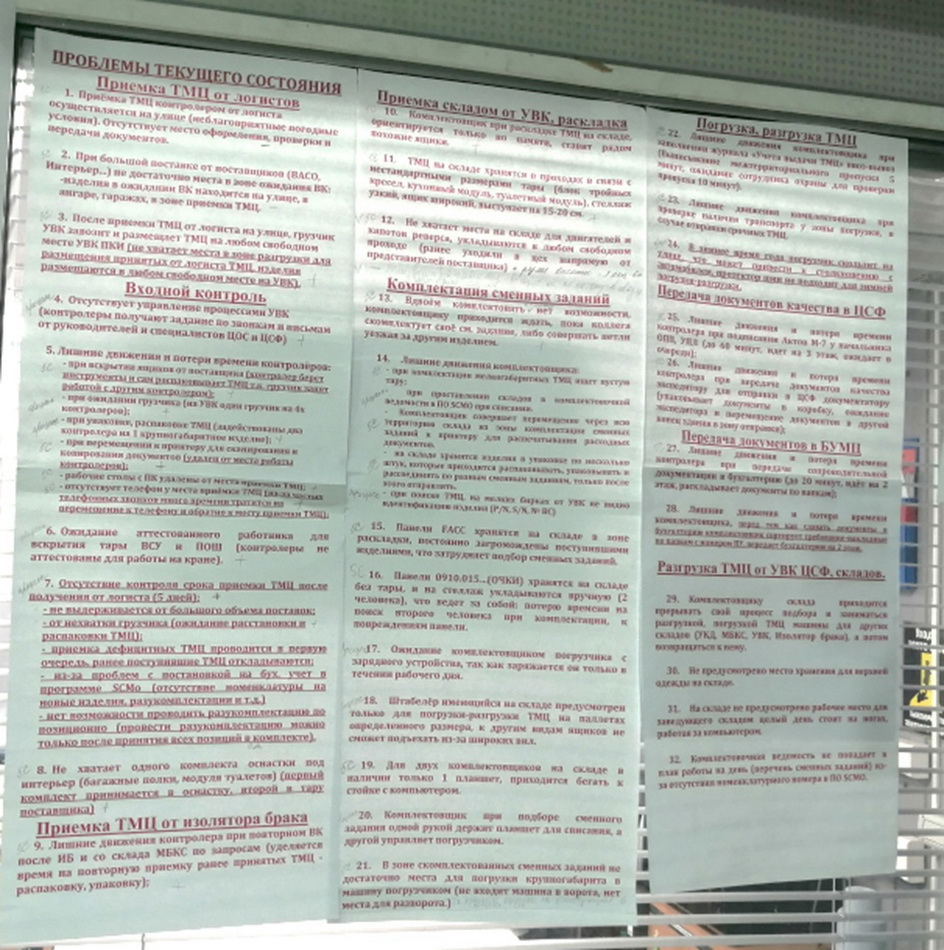

Анализ текущего состояния помог рабочей группе выявить его ключевые проблемы:

Для устранения проблем текущего состояния были сформированы и проанализированы несколько вариантов планировок, после чего выбрана та, которая максимально устраняет выявленные проблемы и исключает наибольшее количество потерь в основных процессах склада и УВК.

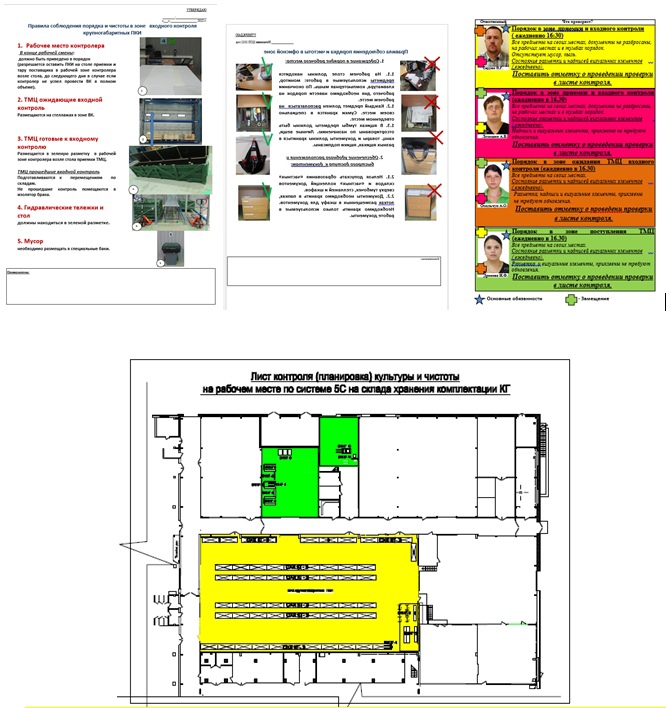

Планировка участка входного контроля и склада продумана с учётом потока каждого из процессов

Помещение участка входного контроля разделена на зоны:

В процессе входного контроля исключены лишние движения. Приёмкой ТМЦ с чек-листом от логиста занимается мастер участка входного контроля, далее груз вскрывается, и перевозится в зону ожидания входного контроля, груз ставится на любую свободную ячейку, грузчиком заполняется TICKET – где указывается № полки и № заявки с груза. Мастер укладывает в ящик FIFO чек-лист по дате поступления.

Начало рабочего дня в 8:00, на утренней планёрке мастер участка ВК раздает контролёрам в работу чек-листы с номерами заявок, а грузчику TICKET –где указывается № полки и № стола контроллера к которому нужно подвезти груз.

После того как контроллер произвел входной контроль ТМЦ и занёс в ПО SCMO, у себя на столе он переворачивает сигнал для контроллера (красный – «Помощь нужна») и звонит в звонок, грузчик видит к какому столу нужно подойти и забрать принятые ТМЦ, забирает и переворачивает сигнал (зеленый – «Помощь не нужна»).

На бирке от УВК в адресе-видит букву, обозначающую ряд на складе в зоне хранения и комплектации, в который нужно уложить изделие для хранения, отвозит и укладывает на первую свободную ячейку.

Помещение склада разделено на 2 зоны:

Складом разработано динамическое адресное хранение, при котором есть плюсы:

Работа склада начинается на утренней планёрке, где заведующий склада раздаёт задания на день, не связанные с процессом подбора.

После утренней планерки комплектовщик склада грузит в машину принятые УВК изделия, отправляет ее (это нужно для того, чтобы машина вернулась в зону погрузки к началу комплектации).

В 9:30 утра заведующий склада получает на электронную почту перечень сменных заданий в работу на сегодня. В программе СЦМО распечатывает КАНБАН карточки и ведомость, кладёт в лоток «Работа комплектовщику».

Комплектовщик подъезжает на погрузчике к лотку со сменными заданиями и едет к нужному адресу, указанному в комплектовочной ведомости, снимает с полки нужное изделие, считывает штрих код, проверяет в планшете списалось ли изделие, клеит КАНБАН карточку, прикрепляет цветной ярлык с адресом (ЦСФ, ЦОС1, ЦОС 2).

Увозит ТМЦ в зону скомплектованных сменных заданий, укладывает в разметку (разметка этой зоны по высоте, длине и ширине кузова машины). После скомплектованного сменного задания подъезжает к лотку с КВ и начинает подбор следующего сменного задания. Далее по мере того как зона заполнена комплектовщик грузит сменные задания в машину, выписывает пропуск, отправляет машину. После скомплектованного сменного задания подъезжает к лотку с КВ и начинает подбор следующего сменного задания.

В 16:00 заведующий склада и начальник ЦСП по электронной почте получают выгрузку с программы СЦМО о статусе сменных заданий, полученных сегодня в работу.

На складе при раскладке изделий комплектации сменных заданий могут возникнуть пересечения потоков, поэтому решено ввести движение по полосам и метод дорожных знаков, где пустой погрузчик уступает дорогу погрузчику полному, раскладка УВК уступает подбору сменных заданий.

Данные решения позволили исключить лишние движения комплектовщиков склада контроллеров участка входного контроля при подборе сменных заданий, транспортировку дополнительных телег и сократить в целом время комплектации, а также исключить перепутывание и проверку правильности размещения комплектации, перекладывание из одной тележки в другую в случае ошибки в процессе слияния скомплектованных ПКИ и инструмента.

3 «С» – содержание в чистоте. Проведена генеральная уборка помещения, покрашены стеллажи, отремонтировано неисправное оборудование.

Результат: ежедневное поддержание чистоты на рабочих местах, не создается скопление грязи и мусора. Определили места для размещения мусорных корзин и уборочного инвентаря.

Размещение мусорных корзин также проработано с учетом потока процессов распаковки груза, входного контроля, подбора сменного задания и раскладки.

Размещены в начале потока в зоне распаковки ТМЦ, в зоне входного контроля у каждого контроллера, а также на погрузчике, чтобы комплектовщик смог заниматься комплектацией, не отвлекаясь на вынос мусора. Уборочный инвентарь размещен на каждом столе контроллера.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

4 «С» – стандартизация. Определили правила, которые следует соблюдать. Определили ответственных за зоны по соблюдению чистоты и порядка, поддержания результатов внедрения системы 5С.

Результат: поддержание чистоты и порядка входит в ежедневные стандартные действия всех сотрудников УВК и склада. Границы зон ответственности, необходимые действия и правила всем видны и понятны.

5 «С» – совершенствование. Дальнейший шаг в развитии системы 5С на УВК и складе СХК.

Результат: следование установленным процедурам превратить в привычку, научиться постоянно улучшать рабочее пространство вокруг себя (кайдзен).

Заключительный шаг: представление результатов работы директору ПЦ и приглашенным руководителям.

ИТОГИ ПРОЕКТА

Состояние «ДО»

Состояние «ПОСЛЕ»