Уважаемые посетители сайта «Управление производством»! Предлагаем вам для ознакомления адаптированный перевод Бенчмаркинг – Отчета об исследовании эффективности системы 5S (The Very Best of 5S), подготовленный Консультантами Anthony Manos & Jennifer Molski из «5S Supply» в 2011 году. Исследование проведено на 50 американских предприятиях из более, чем восьми отраслей промышленности и сфер обслуживания.

Автор: Олег Леонтьев, руководитель проектов по внедрению системы 5S, Сэйвур Консалтинг (г. Новосибирск)

В исследовании подробно освещены все ключевые аспекты внедрения и поддерживания системы 5S. Отчет одинаково полезен как для Руководителей предприятия всех уровней, так и для инженеров внедряющих и поддерживающих систему 5S.

Некоторые выводы вас удивят, с другими вы уже знакомы на собственном опыте, иные заставят вас задуматься и изменить отношение к существующей производственной ситуации на предприятии. В любом случае мы надеемся, что этот материал поможет сделать ваш бизнес производительнее и эффективнее.

С оригиналом отчета вы можете познакомиться здесь: http://www.5ssupply.com/shop/pc/The-Very-Best-of-5S-Benchmarking-Report-84p1102.htm

Данное исследование представляет собой подробный отчет по системе 5S. Он проливает свет на то, как предприятия создают эффективные системы 5S, а также какие существуют препятствия при внедрении системы и решения для их преодоления.

Основные выводы исследования показывают, что существует большое количество возможностей для улучшения производственной среды предприятия. Эти возможности могут помочь Руководству предприятия, начальникам производственных подразделений, мастерам участков и инженерам улучшить свои системы 5S.

Как правило, на начальном этапе уровень сотрудничества работников предприятия для внедрения инициативы организации рабочих мест довольно низкий, но с течением времени он увеличивается, причем наибольшее сопротивление происходит от руководителей производственных подразделений и мастеров.

В отличие от производственных руководителей Высшее руководство в целом поддерживают инициативу по внедрению системы 5S, но основной причиной «низкого внимания» к системе является аргумент – «не хватает времени».

Еще один вывод кроется в том, что время, потраченное на обучение системе 5S крайне мало, как правило, не более 2-х часов!

Кроме того, предприятия имеют слабую систему количественной оценки мероприятий в рамках системы 5S. Доказано, что предприятия, которые не рассчитывают финансовых выгод имеют более долгий период возврата инвестиций от системы 5S.

Отсутствие системы вознаграждения и признания заслуг в рамках системы 5S, также является сдерживающим фактором развития культуры упорядочения рабочих мест.

Исследование 50 лучших практик внедрения системы 5S, представленных в отчете, содержат много обобщенных полезных советов о том, как правильно внедрить или улучшить элементы самой системы.

Многие предприятия испытывают трудности в поддержании своих систем 5S или их усилия являются недостаточными для организации порядка на рабочих местах; этот отчет призван помочь в преодолении таких трудностей. Кроме того, данный отчет построен на принципе – yokoten, позволяющий ознакомиться с поддержанием, обучением и постоянным совершенствованием системы 5S на предприятиях мирового уровня. Использование знаний этих компаний позволит правильно использовать основные принципы системы 5S.

yokoten – японское слово, означающее «обмен лучшими практиками»

Многие предприятия знают, что система 5S является основой для создания бережливого предприятия. Однако, многим предприятиям создание полноценной системы дается с большими усилиями.

Мы используем слово «Система» здесь, потому что мы твердо убеждены, что 5S не следует рассматривать как «программу», которую можно внедрить для галочки, благополучно забыв о принципах. 5S, как «Система» закладывает основы постоянного развития производственной системы предприятия, что должно стать основой деловой культуры и повседневной деятельности сотрудников предприятия.

Система – группа регулярно взаимодействующих или взаимозависимых элементов, образующих единое целое.

Исследование было проведено на предприятиях, использующих в своей производственной практике систему 5S. Вопросы были тщательно продуманы и сформулированы с тем, чтобы ответы на них содержали важную и полезную информацию по системе 5S. Вопросы были разделены на 9 категорий:

Настоящее исследование не может ответить на все вопросы, связанные с внедрением и поддержанием системы 5S, но это ценный материал для тех, кто хочет развивать свою производственную систему.

«Компании, которые используют в своей деловой практике бенчмаркинг, демонстрируют показатели роста бизнеса на 69% выше, чем их конкуренты, а также имеют на 45% выше показатели производительности». (Glenn Marshall, Price Waterhouse Cooper)

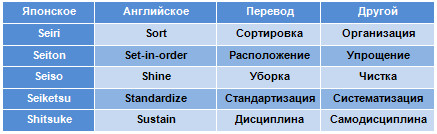

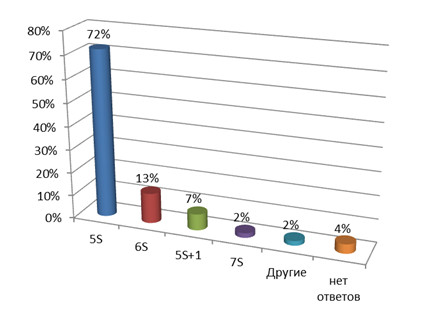

Существуют различные названия, которые предприятия дает своим системам организации рабочих мест. Наиболее распространенным из них является "Система 5S", которая обозначает сокращение пяти японских слов переведенных на английский язык.

Некоторые предприятия называют свою систему “6S”. Шестая буква S обозначает слово safety – безопасность. Идея названия 6S лежит в основе того, что на таких предприятиях желают подчеркнуть безопасность, как часть производственной культуры. В этих компаниях существуют специальные подразделения осуществляющие работу в области безопасности труда, кроме того, эту работу легко объединить с деятельностью в рамках системы 5S.

«На всех рабочих местах успехи или неудачи зависят от системы 5S». (Хираюки Хирано, автор книги «5 Pillars of the Visual WorkPlace»)

Первоначально в рамках системы 5S безопасность была включена в саму систему. Компании Toyota, наряду с другими известными японскими компаниями, приписывают популяризацию методологии 5S. В Toyota считают, что если на рабочем месте не обеспечена безопасность, то сотрудники не смогут уделять максимум внимания производственным задачам, что приведет к дополнительным потерям. Система 5S, с точки зрения Toyota базируется на принципах безопасных условий труда и уважения к людям.

Некоторые компании, свои системы организации рабочих мест называют “7S”, где наряду с шестым словом safety – безопасность добавляется слово “spirit” – боевой дух или настрой, либо слово “smile” – улыбка.

Из опрошенных, наиболее распространенное название системы организации рабочих мест указывали “5S” - 72%.

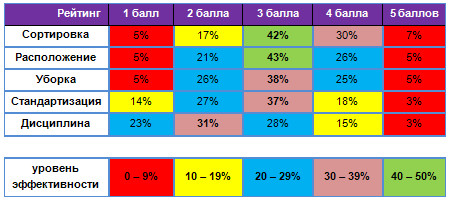

Результаты опроса об эффективности систем 5S показывают различные значения по каждому элементу – «S». Как правило, первые три «S» - Сортировка, Расположение, Уборка, имеют высокое значение; по 4 и 5-му «S» значения были ниже.

Оценка эффективности системы 5S оценивалась по 5 – ти балльной шкале: 1 – низкая, 5 – высокая.

Эффективность элементов системы 5S

Как «читать» таблицу.

Сумма процентов в каждой строке равна 100%. Если брать первую строку, то из всех опрошенных предприятий на 1 балл сортировку используют 5%, на 2 балла 17%, на 3 балла 42%, на 4 балла 30%, на 5 баллов 7% и т.д. по строкам. Если брать первый столбец, то из всех опрошенных предприятий в 1 балл оценили Сортировку 5%, Расположение оценили в 1 балл 5%, Уборку в 1 балл оценили 5%, Стандартизацию оценили в 1 балл 14% , Дисциплину в 1 балл оценили 23% и т.д. по столбцам.

Многие предприятия считают, что они не могут поддерживать систему 5S на уровне пятого элемента «S». Наш опыт показывает, что причина, почему они не могут достичь такого уровня эффективности, заключается в том, что предприятия не правильно или не достаточно используют четвертый элемент «S» Стандартизация.

Наша Рекомендация – нужно ввернуться к Стандартизации и поразмыслить, как улучшить Стандарты и правила системы.

Эффективность – желаемый, целевой эффект от внедрения, который был запланирован предприятием