Статья из альманаха «Управление производством».

В компании ЦЕМРОС инструменты и принципы бережливого производства активно применяют уже многие годы, и Липецкий филиал не является исключением, подтверждая свою приверженность философии непрерывных улучшений на практике. За последние два года предприятие смогло сэкономить более 100 млн рублей, и все благодаря эффективности Производственной системы. О проектах бережливого производства и вкладе сотрудников в развитие компании – читайте в статье.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Оптимизация производства, минимизация потерь и, за счет этого, повышение качества продукции – на этих принципах строится Производственная система ЦЕМРОС. Неуклонно следует им и Липецкий филиал компании. За 2023 и 2024 годы на предприятии успешно внедрили 12 крупных проектов по повышению производственной эффективности. Эти меры позволили сэкономить 89 млн рублей. Основное внимание было уделено сокращению расхода электроэнергии, увеличению производительности оборудования и улучшению основных процессов.

Одним из самых значимых стал проект «Повышение производительности дробильного участка». Причиной его запуска стали низкая производительность дробильного участка (1639 т. в смену), периодические внеплановые простои, а также нехватка обученного персонала.

Картирование потока создания ценности и производственный анализ позволили выявить ключевые источники потерь:

Определив проблемные участки в потоке, рабочая группа могла приступить к их устранению. В ходе командной работы были выработаны следующие решения:

Результат говорит сам за себя: рост производительности дробильного участка составил более 53% – с 1639 до 3500 т в смену.

Для оптимизации затрат на предприятии важны не только проекты бережливого производства, но и постоянная, каждодневная работа персонала по улучшению производственных и непроизводственных процессов, рабочего быта и условий труда. Так, в результате внедрения 180 кайзен-предложений удалось дополнительно сэкономить еще 12 млн рублей. Среди реализованных улучшений – снижение простоев печного агрегата, оптимизация подачи сырья, сокращение количества упаковочной пленки при паллетировании и оптимизация расхода воздуха под высоким давлением.

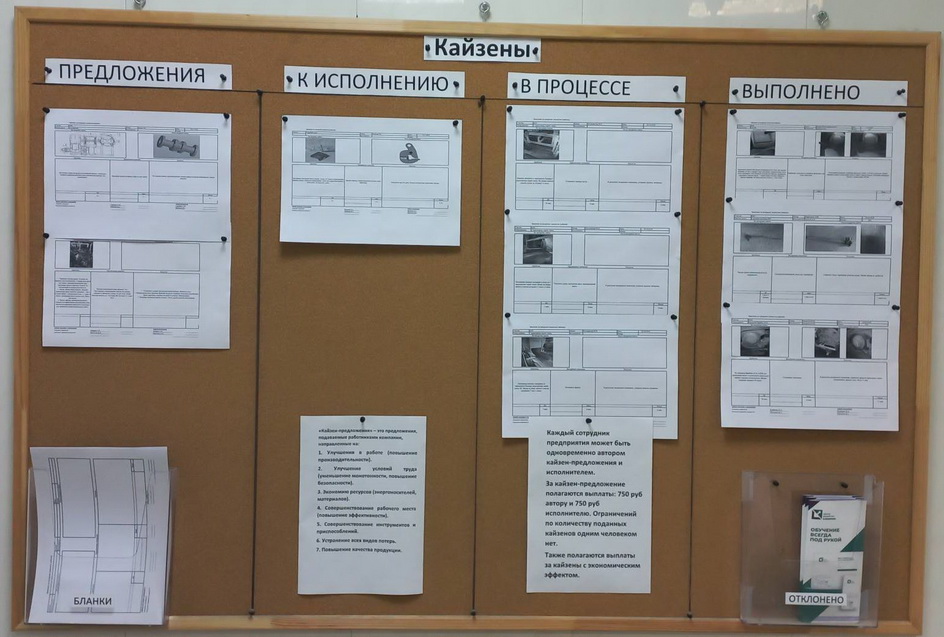

Кайзен-доска собирает предложения сотрудников и информирует о статусе внедрения идей

Предложение по улучшению можно подать с помощью QR-кода

Подать свое предложение по улучшению сотрудник Липецкого филиала может в любом удобном для себя формате – бумажном или электронном (с помощью QR-кода или электронной почты). За принятое предложение автор получает 750 рублей; такая же сумма полагается и исполнителю за реализацию идеи. Для кайзен-предложений с экономическим эффектом выше 300 тыс. руб. автору и исполнителю также полагается по 1% от суммы фактического годового экономического эффекта.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

При этом на предприятии сделан упор не только на материальную, но и на нематериальную мотивацию. Информация о лучших кайзенах размещается во внутренних корпоративных СМИ (корпоративная газета, интернет-портал, информационные доски, рассылки по электронной почте). Сотрудники принимают участие в конкурсах и соревнованиях, а также реализуемых компанией социальных программах. Лучшие авторы награждаются почетными грамотами, получают публичную благодарность от руководства; проводятся личные встречи с руководством филиала. Видео-благодарность сотруднику от директора филиала, директора по производству или технического директора публикуется на внутреннем корпоративном портале филиала или компании, а благодарственное письмо размещается и на информационных стендах. Публичное признание заслуг показывает сотрудникам, насколько ценен их вклад для компании.

Награждение лучших авторов кайдзен-предложений

«Внедрение собственной Производственной системы – это не просто новый инструмент, а стратегия развития компании. Мы видим, как этот подход способствует повышению производительности, улучшению качества продукции и созданию более эффективной рабочей среды», – подчеркивает директор Липецкого филиала Сергей Смирнов.

Важно и то, что сэкономленные средства Липецкий филиал потратит не только на развитие собственной материально-технической базы, но и на благоустройство Липецка. В рамках корпоративной программы комплексного развития территорий «Делаем мир лучше!» предприятие уже вложило в развитие социальной инфраструктуры города более 30 млн рублей и планирует направить еще 20 млн рублей в текущем году.

С полной версией этой статьи можно ознакомиться в одном из номеров Альманаха «Управление производством».

Текст и фото: АО «ЦЕМРОС»