В статье приведена оценка потенциала модернизации машиностроительных предприятий России, высказаны мнения по основным проблемам, описаны возможные методы их решения.

Авторы: Александр Богатырев, Андрей Минаков

На сегодняшний день средний возраст оборудования машиностроительных предприятий России составляет более 20 лет, доля оборудования старше 20 лет превышает 40% (данные Росстат за 2008 год).

Очевидно, что существует острая потребность в модернизации основных фондов, проведение которой затрудняется существующими проблемами отрасли: неуклонным старением и ухудшением качественного состава инженерных и производственных кадров, устаревшей образовательной базой, недостаточным уровнем инновационного развития российского машиностроения и другими.

Результатом многочисленных примеров реализованных программ технического перевооружения является новое, но неэффективно работающее оборудование, существенно не увеличивающее прибыли.

Таким образом, нужна не просто модернизация, а эффективная модернизация, повышающая рентабельность машиностроительных предприятий, увеличивающая уровень инновационности продукции и ее потребительских свойств.

В статье приводятся мнения авторов о возможностях машиностроительных предприятий России при проведении эффективной модернизации, сложностях, мешающих ее проведению, а также методах их решения.

Говоря о модернизации машиностроительных предприятий, интересно, в первую очередь, узнать – а что может измениться при ее проведении? Какие возможности в этой связи имеют сейчас машиностроительные предприятия России?

Чтобы ответить на этот вопрос, необходимо учитывать, что эффективная модернизация подразумевает не просто замену технологического оборудования, но и изменение принципов и подходов в организации и управлении производством.

Таким образом, потенциальные эффекты от модернизации могут быть разбиты на две составляющие:

- эффекты от замены технологического оборудования,

- эффекты от изменения принципов и подходов в организации и управлении производством.

Замена технологического оборудования на машиностроительных предприятиях прежде всего осуществляется с целями сокращения времени изготовления деталей, экономии затрат на сырье и электроэнергию, высвобождения персонала и производственных площадей.

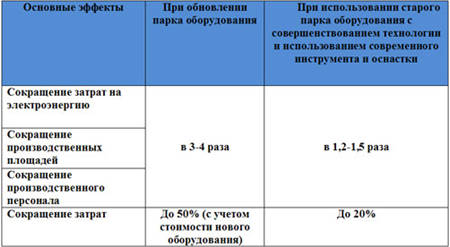

Результаты проведенных проектов и аналитических работ позволяют авторам статьи утверждать, что потенциальные эффекты для машиностроительных предприятий с устаревшим парком оборудования (возраст более 20 лет) имеют следующие значения (см. рис.).

Замена оборудования на более производительное сама по себе не даст ощутимых эффектов, так как время изготовления отдельных деталей составляет незначительную долю в производственном цикле. Для достижения ощутимых эффектов модернизация должна сопровождаться внедрением современных принципов и подходов в организации и управлении производством. Необходимо использование методов быстрореагирующего производства, теории ограничений, синхронизированного производства, методологии производственной системы Тойоты и других.

Эффекты от применения этих методов зависят от специфики предприятия и состояния его производственной системы. Количественно их трудно выразить и привести к среднему. Можно лишь сказать, что в большинстве случаев они превышают эффекты от простой замены оборудования, так как затрагивают предприятие в целом.

По мнению авторов и других российских и зарубежных экспертов, любая модернизация машиностроительных предприятий должна сочетать в себе эффективную замену старого оборудования с внедрением современных принципов и подходов в организации и управлении производством.

Планируемые значительные эффекты от модернизации производства на практике зачастую носят более скромный характер (авторам даже известны случаи, когда результаты модернизации были хуже, чем при работе на старом оборудовании).

Какие основные сложности испытывают российские машиностроительные предприятия при проведении модернизации?

Одной из основных, по мнению авторов, является обеспеченность квалифицированными кадрами при реализации проектов модернизации. Причиной недостаточной результативности многих проектов является нехватка ресурсов: сил персонала предприятия не хватает на то, чтобы эффективно провести обновление парка оборудования. Вследствие чего модернизация осуществляется в увеличенные сроки, что сокращает эффект от ее проведения.

Также иногда собственные специалисты могут не уследить за новыми технологическими решениями, современными принципами и подходами в организации и управлении производством. В связи с этим возникает риск выбора устаревшего и менее эффективного состава технологического оборудования, а также методов организации модернизированного производства.

К еще одной из основных сложностей проведения модернизации следует отнести неэффективную систему бюджетирования некоторых машиностроительных предприятий. Главным образом, это относится к крупным государственным холдингам. Довольно часто в настоящее время задача дочерних предприятий и организационных единиц потратить выделенные им деньги до конца бюджетного периода является обязательной. Такое доминирование календарных сроков над реальными потребностями существенно снижает эффективность расходов. Технические задания на закупку технологического оборудования детально не проработаны и ориентированы на освоение бюджета, закупки оснастки и инструмента осуществляются «впрок» («А вдруг потом не будет денег?»). В конечном счете, это приводит к перерасходу бюджетных средств из-за закупок, не отражающих реальные потребности.

Для проведения эффективной модернизации предприятиям необходимо особое внимание уделять подготовке кадровых ресурсов, реализующих проекты модернизации. Это должны быть высокопрофессиональные специалисты, которые «держат руку на пульсе» новых технологических решений, современных принципов и подходов в организации и управлении производством. В случае нецелесообразности содержания такого штата – при малом количестве проектов модернизации – или при условии, что своих кадровых ресурсов иногда недостаточно, целесообразным будет привлекать независимые профессиональные компании, способные оказать содействие в реализации проектов обновления парка оборудования.

Привлечение таких компаний для экспресс-анализа программ технического перевооружения (в качестве технологического аудитора) также окажет положительный эффект, так как позволит получить независимое мнение об эффективности прорабатываемых решений. Это позволит минимизировать риски выбора неподходящего оборудования.

Здесь будет уместно провести аналогию с проведением регулярного бухгалтерского аудита организаций, целью которого является предоставление объективной финансовой информации руководству. Аудиторы проверяют правильность ведения бухгалтерского учета и идентифицируют налоговые риски. Непонятно, почему в большинстве случаев машиностроительные предприятия не расходуют средства на проведение технологического аудита? Принятие неправильного решения при формировании состава производственных фондов может привести к значительно большим денежным потерям, чем налоговые выплаты!

Что касается проблем системы бюджетирования, то здесь видится целесообразным применение принципов формирования бюджета, ориентированного на достижение конечного результата, а также увеличение горизонтов бюджетного планирования.

На уровне отрасли важно создать специализированную ассоциацию, объединяющую компании, проводящие независимый технологический аудит и реализующие проекты модернизации. При этом важно уделить внимание взаимодействию такой ассоциации с государственными органами для оказания содействия при реализации правительственных программ, ориентированных на развитие российского машиностроения.

Одной из предлагаемых совместных программ ассоциации и государства в части развития отрасли может быть программа создания и внедрения отраслевых стандартов, разработанных с учетом лучшего мирового опыта и практик, включающих требования к производственной системе как государственных, так и коммерческих машиностроительных предприятий. Другой, весьма востребованной программой, может стать создание центра, специализирующегося на подготовке кадров, осуществляющих модернизацию и проводящих технологический аудит (авторам известны примеры подобных отраслевых программ за рубежом, которые были реализованы вследствие острой необходимости снижения себестоимости продукции промышленных предприятий и стимулирования развития отрасли).

В заключении мы хотели бы обратить внимание руководства российских машиностроительных предприятий на то, что иногда проведение модернизации может не принести должного эффекта ввиду озвученных ранее причин.

В некоторых случаях целесообразным будет привлечение к проектам модернизации и проведению технологического аудита разработанных программ технического перевооружения независимых профессиональных компаний. Иногда в своем глазу трудно заметить соринку, и лучше привлечь человека (а в некоторых случаях, доктора), способного взглянуть со стороны, дать свое заключение и помочь.