Масштабное техническое перевооружение Казанского авиационного завода им. С. П. Горбунова (филиал компании «Туполев»), связанное с возобновлением производства ракетоносца-бомбардировщика, требует от задействованных в проекте специалистов не только профессиональных компетенций, но и умения находить нестандартные, высокотехнологичные решения сложных задач. Одной из таких задач стал монтаж стапельной оснастки.

Благодарим Департамент корпоративных коммуникаций ПАО "Объединенная авиастроительная корпорация" за предоставление данного материала.

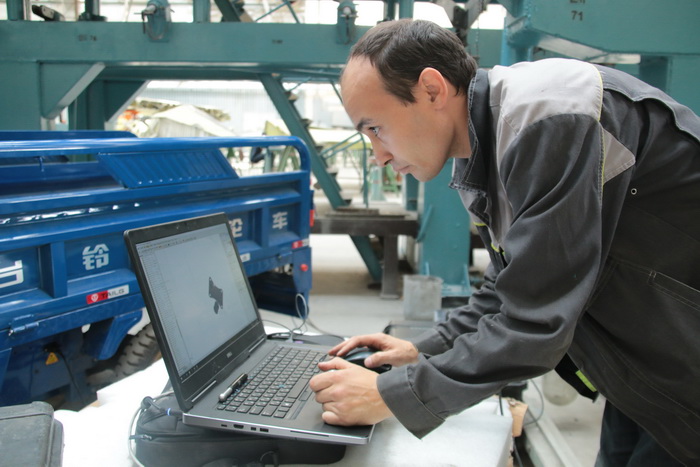

Процесс управления коллаборативным роботом

Стапели для сборки фюзеляжа и деталей этого самолета с девяностых годов на заводе сохранились, но в разукомплектованном виде, без ложементов и рубильников. Требовалось довести оснастку до рабочего состояния.

Старые методы монтажа стапельной оснастки предполагали наличие эталонов, полномаштабных макетов, шаблонов, специальных заливочных стендов. Эталонная технология также требовала использования больших складских помещений, организации постоянного контроля геометрических характеристик эталонов, их отстыковки для проведения планово-проверочных работ.

В современных условиях использовать данный метод для монтажа стапельной оснастки не имело смысла — требовался новый подход, эффективный, в сжатые сроки, не требующий больших площадей и громоздкого оборудования. Технический директор КАЗ им. С. П. Горбунова Сергей Епишев предложил полностью отказаться от эталонной технологии и вести монтаж с помощью лазерных трекеров.

Когда для монтажа стапельной оснастки применяются лазерные трекеры, эталоном служит электронная модель стапеля — это позволяет экономить площади, не проводить трудоемкие процедуры ежегодного контроля и ремонта эталонов. Безэталонная технология существенно ускоряет процесс монтажа, повышает его качество и требует меньшего числа задействованного персонала. С использованием безэталонной технологии возрастает гибкость стапельной оснастки, изменения в конструкцию можно вносить оперативно и без существенных затрат.

«Опыт монтажа стапельных и сборочных оснасток с помощью лазерных трекеров у нас уже был на Ил-76МД-90А, но там речь шла об оснастках, выполненных болтовым методом. В процессе монтажных работ, выполняемых заливным методом, мы поняли, что необходимо устройство для позиционирования деталей крепежа, — рассказывает начальник отдела технического обеспечения производства КАЗ Андрей Левин. — Мы защитили инвестиционный проект “Роботизированная система позиционирования деталей” по покупке роботов. Предпочтение отдали коллаборативным роботам, коботам — при монтаже стапелей кобот работает вместе с человеком. В отличие от промышленных роботов, коботы абсолютно безопасны для человека и применяются в решении производственных задач, которые нельзя полностью автоматизировать. Мы уже восстановили и смонтировали основные стапеля для ракетоносца-бомбардировщика. В дальнейшем будем заниматься стапелями для самолета на базе Ту-214».

Модернизацией и восстановлением стапелей на заводе занимается цех стапельной оснастки и приспособлений.

«Мы хотим создать сильный мощный цех стапельный сборки, постоянно размышляем над новыми производственными идеями и возможностью их реализации», — говорит заместитель начальника цеха КАЗ им. С. П. Горбунова Фархат Назипов.

Технологическое перевооружение включает и капитальный ремонт помещений, и приобретение новых станков и оборудования. Так, в цехе установлены два гидроабразивных станка, создающих режущие струи из смеси воды и абразива. Их принцип работы относится к изобретениям, созданным в соавторстве с природой — так горные реки, вымывая скальные породы, прокладывают с их помощью свое русло. Два гидроабразивных пятикоординатных станка способны резать сложноконтурные детали из стали толщиной 200 мм, титана, дюрали и других материалов. Оборудование отличается эффективностью, точностью и экономией ресурсов.

«Рабочие завода встретили новые станки с профессиональным интересом и азартом. Раньше приходилось газовой горелкой резать металл, потом проводить термическую обработку, затем фрезеровать. Сейчас прохождения двух дополнительных технологических этапов не требуется — станок выдает готовую деталь. Это уменьшает срок изготовления изделий и улучшает их качество», — рассказывает Дмитрий Виль.

Новые высокие технологии и станки, новая команда профессионалов, нацеленных на результат, объединенных новыми задачами и целями, плюс колоссальный опыт предыдущих поколений казанских авиастроителей — все эти составляющие вселяют уверенность, что проект воспроизводства ракетоносца-бомбардировщика в модернизированном облике будет успешным.

Рука-робот

Коботы состоят из манипулятора и перепрограммируемого устройства. С лазерным трекером они работают в единой системе координат, считывая ее с электронной модели. Кобот выставляет крепеж туда, куда указывает трекер, рабочим только остается залить раствором стакан, в котором установлен хвостовик крепежа. Кобот будет держать крепеж до момента застывания раствора.

Концепция коботов появилась в 1995 году в рамках исследовательского проекта, возглавляемого фондом General Motors. В основе проекта была идея – создать безопасных роботов, которые могли работать буквально рука об руку с людьми. Двадцать лет спустя коботы нашли место на многих предприятиях, а также в сознании общества. Тем не менее, не все могут назвать главные отличия роботов от коботов.

Классические промышленные роботы – это силовые станции, которые выполняют работу, прописанную в программе, не контактируя с людьми. Чтобы предотвратить случаи травмирования на производстве, вокруг роботов устанавливают оградительные заборы и клетки.

Но коботы специально разработаны для совместной работы с людьми, и их нет необходимости закрывать в защитном ограждении. Основная задача коботов – помочь решить сложные задачи, которые нельзя полностью автоматизировать. К примеру, они могут передавать отдельные элементы человеку, который выполняет более точную сборку и контроль качества продукции.

Роботы выполняют задачи, которые могут быть опасными для людей, такие как: транспортировка острых или горячих деталей, опасные соединительные работы. Такое распределение работ приводит к меньшему числу аварий и освобождает работников, для менее травматических операций.

Коботы разработаны для совместной работы со своими коллегами-людьми. Они останавливаются при малейшем прикосновении к человеку, благодаря сложным датчикам, тем самым предотвращая несчастные случаи на предприятии. Закрытые области и ограждения безопасности больше не нужны!

Коботы очень просты в программировании. В отличие от традиционных промышленных роботов, для которых требуются специализированные навыки программирования, некоторые модели коботов даже самостоятельно учатся. Например, от техника, выполняющего движение с манипулятором робота, которую кобот затем может автоматически воспроизводить.

Другим системам можно дать рабочие инструкции без кодирования, используя графический интерфейс пользователя. Таким образом, сотрудники могут легко перепрограммировать коботов и использовать их для решения разнообразных задач.

Мало того, что коботов легко перепрограммировать, их также относительно легко перемещать и использовать в других точках производственной цепочки. Большинство коботов может быть установлено на любой поверхности – горизонтальной, вертикальной, и даже на потолке. И они часто достаточно легки, чтобы их мог носить только один человек.

Текст: Наталья Урейская

Фотографии: компания «Туполев»