В цехах добычи нефти и газа № 1 и № 5 НГДУ «Альметьевнефть» реорганизовали систему обеспечения товарно-материальными ценностями (ТМЦ) и создали склад канбан, позволяющий организовать снабжение производства по принципу «точно в срок».

Мы все привыкли ходить в большие супермаркеты с уверенностью, что всегда найдем то, что нам нужно, и даже не задумываемся: а как это организовано? Все дело в автоматизации процесса снабжения: все поступления и расход (наши покупки) товаров оперативно отражаются в учетной программе, там же установлен минимально необходимый запас для каждого товара. В отчете анализируется фактический уровень запаса, а программа сама отправляет заявки на его пополнение. На основании отчетов из той же программы сокращаются запасы по необорачиваемым и малооборачиваемым товарам. Как результат: в супермаркете много товаров, но тем не менее нет проблемы, что закупаются товары, на которые нет спроса, нет лишних денежных вложений и система снабжения экономически эффективна.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

До начала реализации проекта во всех структурных подразделениях «Татнефти» система снабжения представляла собой многоступенчатый процесс. Поставки товаров (ТМЦ) в цех осуществлялись на основе годовой заявки, отмечалась несвоевременность и неритмичность поставок (краска, которая нужна летом, могла прийти зимой, рукавицы и подшлемники, наоборот, летом). На складах скапливалось много остатков ТМЦ, которые лежали на всякий случай. А случай мог наступить и через пять лет, мог и не наступить вовсе. При этом бывали ситуации, когда в другом подразделении появлялась необходимость именно в этой ТМЦ, но вместо того, чтобы взять там, где она лежит без дела, приходилось заказывать новое и ждать месяцами.

Из-за отсутствия оперативного учета движения ТМЦ мастера точно не знали, что из израсходованного списано в бухучете, а что нет, либо документы на списание могли быть направлены, но не приняты бухгалтерией к учету. К тому же закрытие происходило раз в месяц, и информация не всегда была актуальной. Неуправляемость складскими остатками приводила к увеличению затрат Компании и отрицательно влияла на прибыль.

В рамках проекта реализована модель обеспечения поставки ТМЦ по принципу «точно в срок», организован склад канбан, который работает аналогично принципу супермаркета. Теперь мастеру нет смысла держать у себя ТМЦ впрок, так как он может в любой момент взять необходимую деталь в нужном количестве на складе. Система реализована на платформе программного продукта для ТОиР, в которой ежедневно оперативно работают кладовщик (отражает поступления на склад и выдачу со склада ТМЦ мастерам) и мастера цеха (отражают использование ТМЦ в производстве).

На основании внесенных мастерами данных в программу формируется отчет производства для дальнейшего списания израсходованных ТМЦ в бухучете. Также реализована автоматическая рассылка отчетов из ИТ-систиемы ответственным лицам для принятия управленческих решений.

Таким образом, реализован оперативный управленческий учет, который отражает все факты и движения ТМЦ в цехе. Это дает возможность оценить оборачиваемость склада в цехе, повышает прозрачность использования ТМЦ работниками цеха, позволяет анализировать затраты на ТМЦ в разрезе оборудования, устанавливать КПЭ и принимать оперативные управленческие решения.

Реализованные в проекте идеи позволили повысить качество снабжения и обеспечить эффективное управление товарно-материальными ценностями, сократить среднегодовой остаток нормируемых оборотных средств.

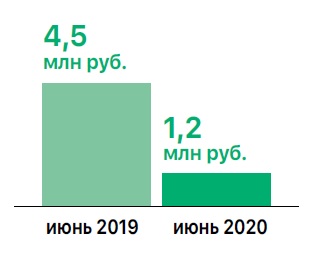

К примеру, складские запасы ЦДНГ‑1 снизились на 72 %

По всем цехам НГДУ снижение составило 35,8 %.

— Больших сложностей в принципе не возникло, мастера освоили новую программу для ТОиР. — говорит МАРСЕЛЬ ВИЛЬДАНОВ, начальник ЦДНГ‑5 НГДУ «Альметьевнефть». — Да, для них это дополнительная работа, но в то же время она автоматизирована, прозрачна и способствует более качественному планированию в бригадах добычи нефти и газа. Теперь наши работники за ТМЦ, как в супермаркет, ходят.

«Это новая программа, в ней видны многие показатели,— рассказал ДАМИР ГИНИЯТУЛЛИН, мастер ЦДНГ‑1.— Регистрация дефекта неисправного оборудования, получение материала со склада, составление акта ремонтных работ. Ведется учет затрат на одну скважину, анализ дефектов и потерь. Пока не все дефекты есть в каталоге, но в дальнейшем будет проведена интеграция с КИС предприятия, что позволит оператору выявлять и фиксировать дефекты и отказ оборудования».

Другими словами, вышеописанная практика еще будет дорабатываться и улучшаться, однако уже сегодня в целях тиражирования этого опыта открыт проект, разрабатывается календарный план.

Ирина Сафиуллина

Фото Ивана Ткаченко