Сегодня склад электронных компонентов - это сложное поточное производство заказов по заявкам клиентов. Для того, чтобы клиенты были удовлетворены услугами склада нужно совершенствоваться, как минимум, по трем важнейшим направлениям: улучшать качество собранных заказов, сокращать сроки производства и снижать затраты на складские операции.

Литвинов Сергей, генеральный директор ООО «РЭСТОК»

Достичь улучшений этих показателей можно как за счет применения различных методов организации управления на производстве, так и за счет инвестиций в оборудование и технологии. Однако, только за счет применения принципов Кайдзен, можно значительно повысить рентабельность и конкурентоспособность производства, обойдясь без крупных капиталовложений и поднять производительность труда более чем на 50-100%.

KAIZEN (от японских слов KAI – «изменение» и ZEN– «хороший», «к лучшему») – это постоянное стремление к совершенствованию всего, что мы делаем (начиная с основных и вспомогательных процессов производства, разработки, процессов управления, а также всех аспектов жизни), воплощенное в конкретные формы, методы и технологии. Улучшения могут быть небольшими, и каждое из них по отдельности, возможно, будет не так заметно. Но в совокупности они дают значительный эффект. Этот метод используют такие выдающиеся компании как: Toyota, Nissan, Canon, Honda, Komatsu, Matsushita.

Впервые философия кайдзен была применена в ряде японских компаний (включая Toyota) в период восстановления экономики страны после Второй мировой войны, и с тех пор распространилась по всему миру. Термин «кайдзен» стал широко известен благодаря одноименной книге Масааки Имаи (1986, Kaizen: The Key to Japan’s Competitive Success).

Впервые философия кайдзен была применена в ряде японских компаний (включая Toyota) в период восстановления экономики страны после Второй мировой войны, и с тех пор распространилась по всему миру. Термин «кайдзен» стал широко известен благодаря одноименной книге Масааки Имаи (1986, Kaizen: The Key to Japan’s Competitive Success).

Начиная с 1986 года, когда была издана книга «Kaizen: The Key to Japan’s Competitive Success», термин «кайдзен» был принят в качестве обозначения одной из ключевых концепций менеджмента. В 1993 году он вошел в новое издание New Shorter Oxford English Dictionary, который определяет Кайдзен как непрерывное совершенствование методов работы, личной эффективности и так далее, то есть как философию бизнеса.

Философия Кайдзен предполагает, что наша жизнь в целом (трудовая, общественная и частная) должна быть ориентирована на постоянное улучшение.

В большинстве компаний сотрудники сосредоточены исключительно на поддержании существующих процессов – они изо дня в день делают одни и те же операции, не задумываясь об их усовершенствовании. В тех компаниях, где применяется Кайдзен, все по-другому. Всякий раз, когда человек видит какую-то возможность сделать свою работу лучше, он должен внедрить эти изменения и соответствующим образом изменить стандарты выполнения отдельных операций. Если в компании применяется Кайдзен, то численность штата может быть меньше на 10-20%, а иногда и на 50%.

Я хочу поделиться с вами самыми важными моментами, которые при использовании Кайдзен у нас в стране не кажутся столь очевидными, но не учитывать которые, на этапе внедрения и при применении этой системы, нельзя.

Процесс улучшения никогда не должен останавливаться. Как говорится: "Нет предела совершенству!". Это вначале сложно понять и в это сложно поверить. Всем кажется, что предел есть. Когда начинается процесс совершенствования и один раз мы уже добились улучшения, через очень короткое время, обязательно возникнет очередная идея как сделать этот процесс еще удобнее и еще дешевле даже если это будет в рамках одного уровня технологии. Если идея улучшения не приходит в голову сразу, то всегда можно посмотреть как тем или иным образом это реализовано в других компаниях. Сотрудник, который встал на путь Кайдзен становится предельно внимательным к окружающей его действительности и очень много идей получает именно из нее.

Этот факт хорошо иллюстрируют примеры с усовершенствованием механизма отсчета при сборе компонентов на ленте и считывании информации о размере нестандартной упаковочной тары.

В настоящее время самым удобным носителем электронных компонентов для автоматического монтажа является лента на катушке. На современном складе таких товарных позиций больше половины. По статистике, при комплектации заказа, от 40% до 60% времени операции сбора затрачивается исключительно на отсчет таких компонентов. Для сокращения затрат времени было решено усовершенствовать этот процесс путем внедрения новой специализированной линейки.

В настоящее время самым удобным носителем электронных компонентов для автоматического монтажа является лента на катушке. На современном складе таких товарных позиций больше половины. По статистике, при комплектации заказа, от 40% до 60% времени операции сбора затрачивается исключительно на отсчет таких компонентов. Для сокращения затрат времени было решено усовершенствовать этот процесс путем внедрения новой специализированной линейки.

Раньше подсчет небольших количеств электронных компонентов (до 200 штук) велся на обыкновенных бумажных линейках с сантиметровой шкалой, которая была скотчем приклеена к рабочей поверхности.

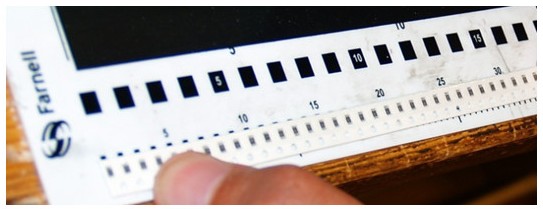

Очень хорошую идею использования специализированных линеек для счета компонентов я увидел на крупнейшем складе глобального поставщика электронных компонентов компании Farnell.

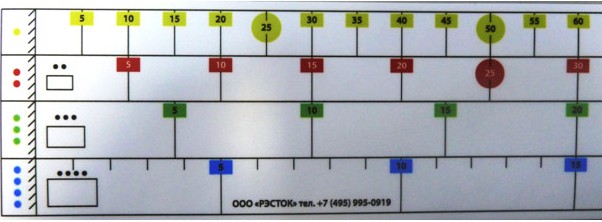

Недостаток этой линейки был в том, что для отсчета количества компонентов, к шкале прикладывалась лента стороной с компонентами. Компоненты могут быть разного размера, а их цвет может сливаться с цветом ленты, что вызывает определенные трудности, как с выбором шкалы, так и отсчетом нужного количества. При этом, хорошо различимая перфорация, совсем не используется. Мы учли этот важный фактор и, модернизировали линейку так, что теперь достаточно приложить к шкале ленту с перфорацией и отрезать нужное количество компонентов. Теперь на одной линейке можно отсчитывать четыре самых употребляемых типоразмера компонентов по 1-2-3-4 перфорации на компонент. Этот факт стал существенным отличием механизма измерения от той технологии, которая используется на складе компании Farnell.

После изготовления макета и его оцифровки в типографии был напечатан первый тираж линеек на самоклеющейся пленке. Первые месяцы эксплуатации сразу показали, что нашей линейке требуются дальнейшие совершенствования. Во-первых, линейка, напечатанная на пленке, очень сильно вытягивалась при наклеивании, в результате чего точная шкала «плыла» и давала большую погрешность в счете. Во-вторых, в процессе эксплуатации стиралась краска.

Второй тираж, в котором были учтены прошлые недостатки, был выполнен на ламинированном пластике.

Скоро эта линейка появилась на каждом рабочем месте и не только значительно сократила время и точность сбора заявок, но очень украсила его. С этого момента, работа с таким сложным носителем компонентов как лента стала в удовольствие как для опытных сборщиков, так и для только что поступивших на работу сотрудников. Обучение новых сотрудников, которое раньше занимало так много времени (приходилось запоминать для каждого типоразмера компонента количество в единице длины и во время отбора проводить пересчет до нужного количества) свелось к минимуму.

Увидев успехи на участке "сбор", сотрудники участка "упаковка" приняли вызов и вступили в соревнование по изобретательству и рационализаторству. На тот момент при упаковке товарных позиций самой сложной и неудобной операцией, было измерение нестандартной упаковочной тары. Данная операция производилась обыкновенной рулеткой, что было очень неудобно и долго. Выполняя эту операцию вручную, необходимо было проводить замер и вносить данные в компьютер. Теперь же оснастив весы трехмерными сантиметровыми линейками (см. рис.), можно просто положить коробку на платформу и внести данные в компьютер просто посмотрев на значения по линейкам.

Использование метода постоянного улучшения (КАЙДЗЕН) требовало модернизировать и этот процесс. Вскоре на одном из складов я увидел размерную линейку, на которой вместо цифр стояли штрих-коды, которые сканером считывались сразу в учетную систему.

Работая над этим проектом, кто-то сказал:

-То чем мы занимаемся, показано в мультфильме «38 попугаев!»

После этих слов мы так и назвали наш проект: «38 попугаев».

Видя, какие огромные преимущества дает Кайдзен, многие компании пытаются использовать у себя эти принципы. Не смотря на то, что система Кайдзен применима для компаний любого размера и в любых отраслях у многих это не получается. Почему эти методы плохо приживаются в наших условиях?

Центральное место в Кайдзен занимает производственный цех или гемба, а накапливаемые в цехах ноу-хау влияют на стратегию фирмы в целом. Руководитель должен регулярно посещать гембу – только там он находится в «центре мироздания» компании. Он должен проводить на гембе гораздо больше времени, чем за собственным рабочим столом. Если руководитель оставляет гембу без внимания, то постепенно в компании будут ухудшаться все показатели. Затраты вырастут, качество продукции и услуг снизится, моральный климат в коллективе испортится, время выполнения заказов увеличится, а рекламаций от клиентов станет больше.

Весь инженерно-технический персонал в японских компаниях комплектуется из бывших квалифицированных рабочих своей фирмы. При этом, основной особенностью японской системы управления персоналом является система «пожизненного найма».

Пожизненный найм – это не юридическое право. Пожизненный найм – скорее способ мышления обеих сторон – и нанимаемого и нанимателя и способ их взаимодействия. Например, когда прибыли падают, компания может принимать самые разные меры по снижению издержек вплоть до сокращения дивидендов, но до последней возможности не будет увольнять работников.

Японским деловым кругам нужны преданные делу и предприятию работники, заинтересованные в достижении не столько сиюминутных, тактических, сколько более или менее отдаленных, стратегических целей. Принцип ориентировки на перспективу побудил прибегнуть к методу найма, практически не имевшему аналога ни в Европе, ни в Америке. Следует сразу заметить, что пожизненный найм характерен только для средних и крупных фирм. В мелких компаниях этот метод не является доминирующим.

Пожизненно нанятый работник с первых дней работы в фирме начинает ощущать стабильность своего положения в жизни. Он проникается уверенностью в том, что, если фирма функционирует, его занятость гарантируется. В крупных японских фирмах практикуются различные методы выхода из спада, однако к увольнению рабочих стараются не прибегать. Для рядового работника такое положение вещей является стимулирующим фактором. Кроме чувства уверенности, что само по себе очень важно, человек ощущает и материальные блага пожизненного найма: его заработная плата постоянно растет. В Японии, как известно, старший по возрасту или ветеран фирмы получает больше младшего или новичка.

Так как в основе идеологии Кайдзен лежит методичное, постепенное и долгосрочное совершенствование всех составляющих бизнес элементов, то внедрение этой системы может дать видимый эффект только через несколько лет. Исходя из моего опыта, идея усовершенствования какого-либо процесса, даже самого незначительного, может возникнуть у сотрудника либо на базе огромного опыта в своей области, либо путем глубокого изучения и анализа конкретного вопроса. Первые действительно ценные предложения сотрудник начинает подавать не ранее чем через 3-5 лет работы на данном месте. При среднем уровне коэффициента текучести на производстве 10-20%, за 5 лет может смениться более половины коллектива сотрудников. Таким образом, если в компании текучесть кадров превышает ее естественные значения (2-5%), ожидать активности от сотрудников в сфере внесения предложений не приходится. Одновременно с этим необходимо учитывать также и стаж работы сотрудников. Если средний стаж не большой, то использование методов Кайдзен на данном участке будет затруднительно.

Кайдзен позволяет значительно заинтересовать в работе сотрудника с большим стажем работы на одном месте. Иначе сотрудник очень быстро устанет (перегорит) от скучной, неинтересной и монотонной работы. По статистике, увольнения по этой причине стоят на 2 месте сразу после неудовлетворенности размером заработной платы. Применяя Кайдзен, сотрудник вносит частичку творчества в работу, одновременно увеличивая собственный интерес к работе и доход.

Хочется отдельно рассмотреть вопрос влияния текучести персонала на эффективность компании. Коэффициент текучести персонала - это отношение числа уволенных работников предприятия, выбывших за данный период по причинам текучести (по собственному желанию, за прогулы, за нарушение техники безопасности и прочим причинам) к среднесписочной численности за тот же период. Помимо того, что при высокой текучести персонала не только невозможно решить важные стратегические задачи (например, перевести квалифицированных рабочих на инженерно-технические должности), но увольнение работников с их последующей заменой может быть удивительно дорогостоящим мероприятием для компании. Стоимость текучести кадров еще более увеличивается, если работники являются узкоспециализированными сотрудниками, тогда их труднее найти и они требуют более тщательной подготовки.

Стоимость текучести кадров складывается из следующих составляющих:

По экспертным оценкам специалистов в области персонала стоимость ввода нового сотрудника в организацию составляет в среднем от 3-х окладов нового сотрудника для простых специальностей и до 6-ти окладов для узкоспециализированных работников. Это все при условии, что он пройдет испытательный срок. А если нет? Тогда новый поиск и новые затраты.

Таким образом, при высоком значении коэффициента текучести персонала компания не только несет существенные расходы, которые не всегда очевидны на первый взгляд и не видны в списке затрат, но и возникают проблемы с применением любых методов управления производством, в том числе и принципов Кайдзен.

Самое главное, что внедрение методов Кайдзен на производстве, создает в компании ДУХ творчества, созидания, соревнования и успеха. Сотрудник компании, приходя на работу и выполняя множество однотипных операций, должен быть уверен в том, что со временем будут решены все проблемы при их выполнении, рабочее место станет удобнее, а устранение лишних факторов увеличит производительность труда и его доход. Нельзя принуждать использовать Кайдзен, а нужно поощрять за его использование. Если сотрудник сам предлагает решение и сам внедряет его в практику, то мы получаем полную уверенность в завершении внедрения. При решении различных вопросов усовершенствования у сотрудника происходят множественные коммуникации с другими сотрудниками своего участка, руководством, смежниками.

Все кто приходят на наш склад и видят, что сотрудники не только выполняют определенные операции, а активно участвуют в обсуждении и внедрении различных усовершенствований, говорят, что у нас ЖИВОЙ СКЛАД! А этот дух жизни дают складу увлеченные и вовлеченные принципами Кайдзен сотрудники!

Принципы менеджмента Toyota:

1. Принимай управленческие решения с учетом долгосрочной перспективы, даже если это наносит ущерб краткосрочным финансовым целям.

2. Процесс в виде непрерывного потока способствует выявлению проблем.

3. Используй "вытягивающую" схему, чтобы избежать перепроизводства. Организация работы производства требует, чтобы потребитель получил то, что ему требуется, в нужное время и в нужном количестве.

4. Выравнивай объемы работ. Для того чтобы создать правильное бережливое производство и добиться улучшение качества обслуживания, нужно выровнять график производства, не всегда строго следуя порядку поступления заказов.

5. Останавливай производство, если того требует качество.

6. Стандартные задачи и делегирование полномочий сотрудникам – основа непрерывного совершенствования.

7. Используй визуальный контроль, чтобы ни одна проблема не осталась незамеченной.

8. Используй только надежную, испытанную технологию.

9. Воспитывай лидеров, которые досконально знают свое дело, исповедуют философию компании и могут научить этому других.

10. Воспитывай незаурядных людей и формируй команды, исповедующие корпоративную философию.

11. Уважай своих партнеров и поставщиков, ставь перед ними трудные задачи и помогай совершенствоваться.

12. Хочешь разобраться в ситуации – посмотри на все своими глазами.

13. Принимай решение, не торопясь, взвесив все возможные варианты.

14. Сделай свою компанию обучающейся организацией за счет неустанного анализа и непрерывного совершенствования.