Статья из архива альманаха «Управление производством».

Как получить выгодный заказ? Как стать постоянным поставщиком крупного производителя? Как завоевать и удержать лояльность? На этом поле среди поставщиков идет серьезная борьба. Но чтобы обеспечить долгосрочное сотрудничество, нужно быть готовым доказать свою надежность, эффективность процессов и качество продукции. Какие слабые места в собственном производстве стоит устранить, прежде чем претендовать на право стать поставщиком серьезного производителя?

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Борьбу за повышение эффективности, сокращение потерь в процессах и устранение дефектов продукции ведет сегодня любой производитель. Внедряются системы менеджмента качества, выстраивается вытягивающее производство, ведется работа по сокращению складских запасов. И в какой-то момент, устранив источники потерь на собственном производстве, производитель обнаруживает, что дальнейшие улучшения невозможны: все изменения упираются в проблемы с поставщиком. Неуверенность в качестве материалов или комплектующих вынуждает тратить собственные ресурсы на организацию тщательного входного контроля, высокая себестоимость производства поставщика сказывается на цене его продукции, неспособность поставлять заказ «точно в срок» делает невозможным создание системы вытягивания с нулевыми складскими запасами и так далее. На эффективность конечного производителя прямое влияние оказывает неэффективность каждого из поставщиков в цепочке.

Логичным следствием становится ужесточение требований к поставщикам, причем не только в отношении качества продукции и услуг, но и в отношении эффективности их процессов. Западные производители уже давно включают поставщиков в собственные производственные системы, распространяя свои принципы и лучшие практики. Но и российские производители не отстают, начиная распространять элементы своих производственных систем, настаивать на проведении аудитов и оценке производственных процессов своих поставщика. Не все с готовностью принимают эти требования, считая, что сертификации и аудитов, проводимых независимой третьей стороной, достаточно и заказчик не должен вмешиваться в ход производственного процесса на их предприятиях. Но конечные производители не хотят нести бремя низкой эффективности своих поставщиков. Более того, контроль поставщика компанией-потребителем является одним из механизмов обеспечения качества, гарантом производства именно той продукции, которая нужна потребителю, и в конечном итоге – залогом взаимовыгодного сотрудничества.

Современные производители разрабатывают четкие стратегии работы с поставщиками: правила оценки, отбора, совместной работы и совершенствования. Они не только настаивают на активном обмене информацией и открытости в отношении вопросов производства, но и, в большинстве своем, с готовностью делятся собственным опытом, лучшими практиками и готовы способствовать развитию своих поставщиков. Вопрос, как стать постоянным поставщиком, часто рассматривается с точки зрения грамотного позиционирования, участия в тендерах и так далее, но прежде чем приступать к этим вопросам, необходимо обеспечить надежность и эффективность производства – оно должно быть готово пройти серьезный аудит со стороны компании-потребителя.

К чему должен быть готов потенциальный поставщик еще до начала работы с потребителем? Главное: поставщик должен осознавать, что на нем лежат обязательства по обеспечению качества продукции, эффективности и надежности процессов, а именно:

• Обеспечение стабильности технологических процессов, что гарантирует качественное воспроизведение ключевых характеристик продукции. Для этого необходим постоянный контроль технологического процесса в соответствии с методологией статистического управления технологическими процессами (SPC).

• Обеспечение надежности средств контроля и измерений.

Измерительное оборудование должно быть:

- откалибровано или поверено в установленные периоды времени или непосредственно перед его применением;

- идентифицировано с целью установления статуса калибровки или поверки;

- защищено от регулировок, которые бы сделали результаты измерения недействительными.

Записи результатов поверки и калибровки должны поддерживаться в рабочем состоянии.

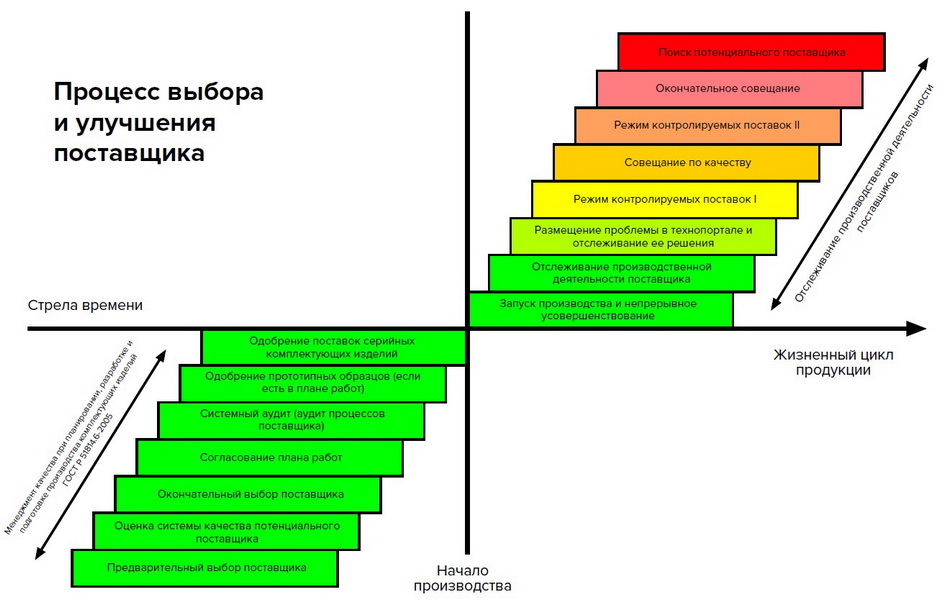

Рис. 1. Процесс выбора и улучшения поставщиков.

Система менеджмента качества поставщика. Базовые инструменты

Большинство компаний-заказчиков настаивает на том, чтобы система менеджмента качества поставщика была сертифицирована на соответствие требованиям международного стандарта.

Какие инструменты системы менеджмента качества должен применять поставщик?

1. Картирование потока создания ценности. Этот инструмент позволяет визуализировать процессы, проходящие на производстве у поставщика, облегчает выявление узких мест и дает возможность устранить потери. Карта потока графически отражает последовательность технологических операций процесса производства и содержит:

2. Анализ видов и последствий потенциальных отказов (FMEA). FMEA является одним из ключевых инструментов управления рисками. Он учитывает показатели вероятности возникновения риска, его значимости для результата процесса и показатель вероятности обнаружения дефекта. Поставщик должен не только провести оценку рисков для всех стадий производства и поставки продукции, но и разработать и реализовать меры по снижению рисков с самыми высокими показателями критичности. При этом анализ вероятности возникновения и последствий потенциальных дефектов должен выполняться поставщиком как на стадии проектирования продукции и процессов, так и на стадии серийного производства в рамках реализации принципа постоянных улучшений.

3. Статистическое управление процессами (SPC). SPC позволяет проводить постоянный мониторинг, анализ и управление производственными процессами через отслеживание критических для качества продукта параметров. Для определения стабильности и воспроизводимости процесса используются контрольные карты с данными замеров в совокупности не менее 100 образцов. Если показатели пригодности процессов недостаточны, поставщик обязан разработать корректирующие мероприятия, а до их завершения ввести усиленный контроль проблемных процессов.

4. Анализ измерительных систем (MSA). MSA позволяет оценить надежность измерительных систем, их способность обеспечивать адекватность данных и эффективный мониторинг процессов.

5. Пока-йоке («защита от ошибок»). Поставщик должен иметь на производстве разработанную систему методов и процедур, позволяющих предотвратить возникновение дефектов.

Внедрение этих и других инструментов менеджмента качества позволят продемонстрировать компании-потребителю, что вопросы качества находятся у поставщика в приоритете.

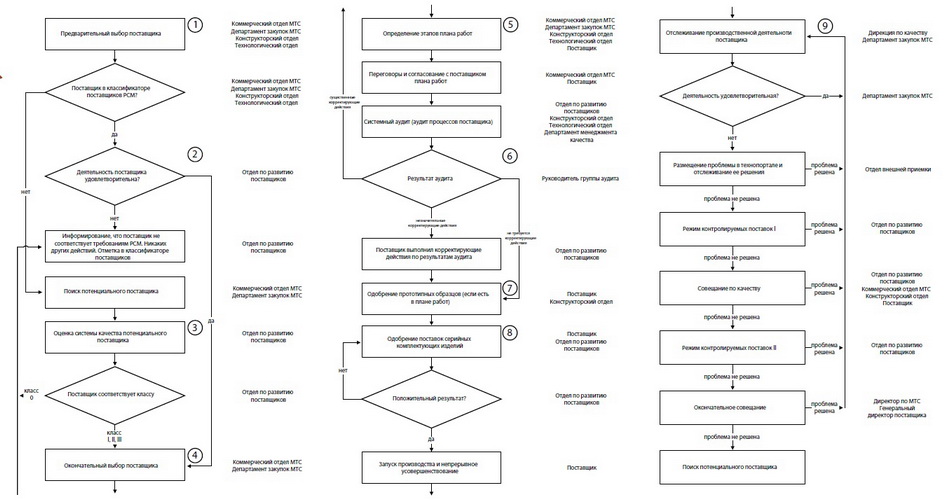

Рис. 2. Алгоритм процесса выбора и улучшения поставщиков.

Чтобы войти в число поставщиков, необходимо понимать принцип, которому следуют компании при выборе поставщика. Как правило, производители в открытом доступе предоставляют свои требования и подходы, чтобы потенциальный поставщик заранее мог оценить собственные возможности и перспективы.

К примеру, группой компаний «Ростсельмаш» было разработано руководство по процессу выбора и улучшения поставщиков, распространяемое на всех потенциальных или текущих поставщиков производственных материалов и услуг. Руководство определяет действия поставщиков по качеству в трех областях жизненного цикла комплектующих изделий (планирование, разработка и подготовка производства; запуск производства; серийные поставки) и обязует их действовать в соответствии с оговоренными в руководстве требованиями.

Обязанности поставщика заключаются в:

• поддержании системы управления качеством;

• постоянном усовершенствовании системы качества с целью исключения несоответствий и снижения производственных расходов;

• полном понимании и признании требований компании;

• квалифицированном персонале;

• соблюдении руководства на стадиях планирования, разработки, подготовки, запуска производства и серийных поставок.

• заблаговременное информирование Ростсельмаш в случае:

- возникновения проблем с качеством,

- невозможности выполнения требований КД,

- отсутствия или непонимания требований,

- срыва поставок;

• отслеживании производственной деятельности субпоставщиков.

Со своей стороны Ростсельмаш обязуется предоставлять поставщикам полную и четкую информацию, обеспечивать понятную коммуникацию с распределением ответственности, поддержкой и консультированием, четко определять объемы и сроки поставки.

При выборе подходящего поставщика компания опирается на следующий алгоритм:

1. Предварительный выбор поставщика на этапе проектирования. Первым делом осуществляется проверка поставщиков, одобренных к серийным поставкам. Если таковых нет, – проверка оцененных поставщиков. В их отсутствие инициируется поиск и оценка нового потенциального поставщика.

2. Оценка текущей деятельности поставщика. Оценка текущей деятельности поставщика производится отделом по развитию поставщиков на основании данных по уровню дефектности, срывам поставок и лояльности поставщика. Если результаты оказываются неудовлетворительными, никакая дальнейшая работа с поставщиком не проводится.

3. Оценка системы качества потенциального поставщика состоит из двух уровней. Сначала поставщик проводит самооценку и заполняет протокол оценки системы качества. А затем оценка системы качества проводится во время выезда к поставщику. Если поставщик соответствует I, II и III классу, – переход к окончательному выбору поставщика. Если поставщик получил класс 0, в окончательном отборе он не участвует.

4. Окончательный выбор поставщика. По результатам оценки текущей деятельности и системы качества, предварительных переговоров с поставщиком, протоколов встреч и предварительных технико-коммерческих предложений оформляется таблица по выбору двух и более поставщиков с выводами по выбору поставщиков.

5. Разработка и согласование плана работ. Проводится совместно с поставщиком; в план включаются сроки и этапы по дальнейшим субпроцессам, а также объясняются коммерческие и технические требования Ростсельмаш.

6. Системный аудит. Проводится для того, чтобы уяснить способности и возможности поставщика разрабатывать, осваивать и поставлять требуемую продукцию надлежащего качества и в необходимом количестве. Аудит состоит из следующих шагов:

• Назначается группа и руководитель группы для проведения системного аудита (отдел оценки по развитию поставщиков, конструкторский отдел, технологический отдел, департамент менеджмента качества).

• Заполняется протокол системного аудита с корректирующими и предупреждающими мероприятиями. Если необходимы:

- существенные корректирующие действия – никакие дальнейшие действия с поставщиком не проводятся;

- незначительные корректирующие действия – поставщик должен выполнить

- корректирующие действия, до их выполнения никакие дальнейшие действия с поставщиком не проводятся;

- не требуются корректирующие действия – действуем по плану работ.

7. Одобрение прототипных образцов (если есть в плане работ) – для уяснения правильности технических решений. Конструкторский отдел проводит контрольную сборку и испытания прототипных образцов.

8. Одобрение поставок серийных комплектующих. Проводится для того, чтобы определить, все ли требования к продукции, чертежам и спецификациям ясны и понятны поставщику и все ли процессы дают возможность выпускать продукцию, удовлетворяющую этим требованиям в период запуска темпового производства с установленной производительностью.

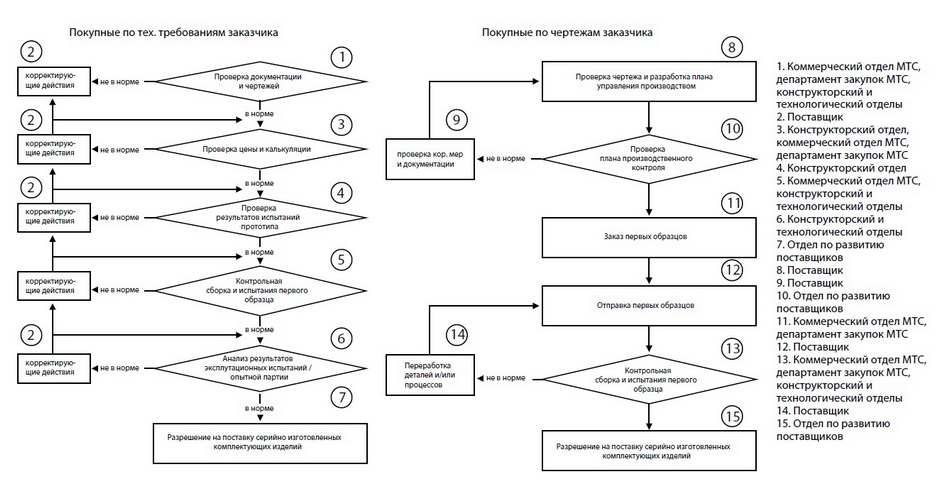

Этапы проведения одобрения серийных поставок:

9. Отслеживание производственной деятельности поставщиков для постоянного улучшения качества поставок. Поставщик начинает производство и поставки комплектующих изделий на Ростсельмаш. Ростсельмаш отслеживает производственную деятельность поставщика. Основными критериями деятельности является количество/длительность остановок конвейера Ростсельмаш и уровень дефектов PPM.

В случае выявления несоответствий поставляемых комплектующих изделий:

Рис. 3. Алгоритм процесса одобрения серийных поставок комплектующих изделий.

Кого можно назвать лучшим поставщиком? Лучший поставщик – это тот, кто поставляет требуемый заказ, в требуемом объеме и качестве, в требуемое время по лучшей цене. Достижение этой цели невозможно без тесного взаимодействия поставщика и потребителя. Именно аудит со стороны поставщика имеет максимальную объективность: он знает, какие стороны производственного процесса ему наиболее интересны, знает, где могут скрываться проблемы, и максимально заинтересован в получении качественной продукции. Аудит поставщиков, строгие требования к процессам со стороны компании-потребителя – это не признак недоверия или попытка «продавливания» более выгодных условий. Это реализация «голоса клиента» – четкое определение потребностей заказчика до начала производственного процесса, гарант того, что он будет удовлетворен сотрудничеством.

Этот уровень взаимодействия выгоден обеим сторонам, он обеспечивает тесный симбиоз конечного производителя и всех его поставщиков. Конечный производитель получает гарантии качества продукции и доставки со стороны поставщика, позволяющие ему выстраивать более эффективные процессы, а со своей стороны поддерживает поставщика в освоении передовых практик управления производством, обеспечения качества и борьбы с потерями.

Мониторинг удовлетворенности заказчика, постоянный контроль своих процессов и работа над их улучшением – залог долгосрочного и взаимовыгодного сотрудничества в условиях конкурентного рынка.

Фото ru.freepik.com

Материал подготовлен на основании данных: