Наука в трубном производстве, наука на службе потребителя – об этом в интервью генерального директора Российского научно-исследовательского института трубной промышленности (РосНИТИ) Игоря Пышминцева.

Благодарим Дирекцию по внешним связям ОАО «ТМК» за предоставление данного материала.

Роль науки, инновационных решений в сфере добычи нефти и газа еще никогда не была столь значимой. Необходимость освоения нового поколения трудноизвлекаемых и труднодоступных запасов углеводородов требует мобилизации всех имеющихся ресурсов, а также новых подходов. Наука в трубном производстве, наука на службе потребителя – об этом в интервью генерального директора Российского научно-исследовательского института трубной промышленности (РосНИТИ) Игоря Пышминцева.

- Игорь Юрьевич, как изменились к настоящему времени требования к трубной продукции, что становится определяющим?

- В условиях роста спроса на углеводородное сырье и при этом - снижения объемов добычи на традиционных, значительно истощенных месторождениях, нефтегазовые компании все активнее ведут разведывательное и эксплуатационное бурение в новых условиях. Это подразумевает применение новых технологий, в том числе, наклонного, направленного и горизонтального бурения. Следствием увеличения глубины и сложности скважин являются повышенные нагрузки на используемое оборудование - осевое напряжение и сжатие, внутреннее и внешнее давление, изгиб. Серьезным испытанием для труб и внутрискважинного оборудования становится усиление степени агрессивности эксплуатационных сред - высокая температура, высокое содержание сероводорода и углекислого газа, ионов хлора, кислая влажная среда. При обустройстве скважин нового типа требуется инновационная трубная продукция, обладающая новыми свойствами по сравнению с трубами для традиционных вертикальных скважин.

- Насколько сильны позиции отечественных трубных компании в предложении продукции для нефтегазового комплекса с учетом современных условий?

- В этом сегменте страна сегодня ни от кого не зависит. Инвестировав значительные средства в трубную промышленность, российский бизнес сейчас способен удовлетворить практически все потребности внутреннего рынка в трубной продукции нефтегазового назначения. За последние десять лет радикально изменилась ситуация, например, по трубам большого диаметра. Прежде газовая промышленность находилась в сильной зависимости от импорта поставок этой продукции. Сегодня практически все нефтегазопроводные проекты мы можем обеспечить за счет вновь созданных самых современных мощностей.

Новые сталеплавильные мощности полностью обеспечивают потребности в высококачественной заготовке для бесшовных труб, Это решает вопрос обеспечения производства материалом для изготовления труб любого уровня прочности, способным выдерживать в термообработанном состоянии высокие статические и динамические нагрузки в условиях арктического климата, а также эффективно сопротивляться коррозионно-механическим воздействиям в скважинах. Введены в эксплуатацию принципиально новые трубопрокатные агрегаты, "сердце" которых - непрерывные станы с трехвалковыми клетями. Недавно на нашем Северском трубном заводе был пущен такой агрегат со станом FQM. Это завершающий этап масштабного проекта комплексной реконструкции производства бесшовных труб на предприятии, фактически смена способа производства на суперсовременный. Аналогичный комплекс был построен ранее и на ТАГМЕТе. Новые агрегаты такого типа способны осуществлять горячую прокатку высокоточных труб с высокой производительностью. Планомерное развитие мощностей для выполнения завершающих операций механической обработки и автоматического контроля продукции обеспечивают высокий уровень надежности и потребительских свойств труб.

По причине отсутствия собственного производства в страну ввозятся лишь небольшие партии труб. Речь идет о размерных рядах, которые мы не выпускаем просто потому, что внутренняя потребность в них очень мала.

- Есть ли у российских трубников уникальные продукты, которых нет нигде больше в мире?

- Металлургия – это не гонки. Создавать один опытный образец чего-то сверхуникального, невостребованного в области применения любой ценой не имеет смысла. Уже давно в трубной отрасли идет разговор о "сверхвысокопрочных трубах для магистральных трубопроводов" - класса прочности Х100 и Х120. Но дальше изготовления ограниченных партий для строительства демонстрационных участков трубопроводов дело не пошло. Их никто пока не применяет, хотя технологические возможности для производства есть. Для самого мощного трубопровода в мире Бованенково – Ухта использованы ТБД класса прочности K65 (Х80). Это абсолютный мировой рекорд с точки зрения совокупности параметров газопровода и характеристик использованных труб. Здесь реализованы в полной мере достижения российских металлургов и трубников. В новых проектах, например "Сила Сибири", понадобятся другие, не менее сложные решения. В Восточной Сибири большое количество зон тектонической активности, их потенциальную опасность нужно учитывать в производстве труб. В этом направлении мы работаем, есть очень серьезные идеи, они проверены в производстве и одобрены потребителями.

- Получается, роль науки в производстве становится еще более значимой?

- И науки, и обязательно – взаимодействия с потребителями. Умение гибко реагировать на быстроменяющиеся требования к трубной продукции и учитывать их в производственных и научно-исследовательских планах – это становится архиважным. Можно даже сказать, что именно потребности конкретных потребителей определяют, какую продукцию мы разрабатываем и осваиваем затем на наших предприятиях. С крупнейшими потребителями, такими как Газпром, Роснефть, Сургутнефтегаз, Лукойл, «Газпром нефть», мы имеем долгосрочные научно-исследовательские программы, в рамках которых создаем новые виды продукции под конкретные проекты и месторождения.

- Как Вы оцениваете научный потенциал ТМК?

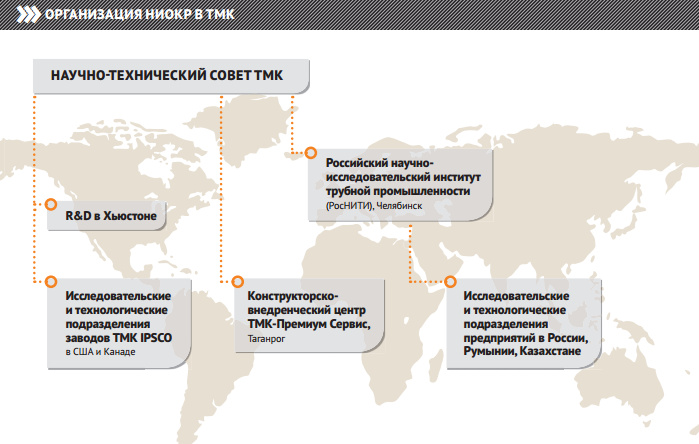

- ТМК – одна из немногих трубных компаний в мире, у которой есть собственная полноценная научно-исследовательская база. Производственная деятельность в компании ведется в тесной связке с научно-исследовательской и опытно-конструкторской работами. Научно-технический совет ТМК определяет главные направления НИОКР. Научными исследованиями, созданием, разработкой и внедрением высокотехнологичной продукции в России занимается наш РосНИТИ. Это единственный в России научный центр, специализирующийся в области технологии производства и испытаний труб. Второй наш центр - научно-исследовательский центр в Хьюстоне (США) - оснащен уникальным оборудованием для разработки и испытаний новых видов премиальных резьбовых соединений, имеет комплекс оборудования для проведения глубоких металловедческих исследований. Центр аккредитован в качестве испытательной лаборатории резьбовых соединений премиального класса в соответствии со стандартами ISO. В дополнение к действующим научным площадкам ним мы начинаем строительство центра НИОКР ТМК в наукограде Сколково (Москва, Россия).

- Почему появилась необходимость в создании еще одного центра НИОКР?

- Компания подошла к следующему шагу в развитии исследовательской деятельности. Центр в Сколково с одной стороны будет некой консолидирующей площадкой для ТМК в сфере НИОКР. С другой - это, образно говоря, центр будущего. Его специализация - создание, реализация и внедрение инноваций, направленных на долгосрочную перспективу. Сейчас в РосНИТИ и R&D-центре в Хьюстоне мы решаем, и вполне успешно, проблемы текущие и ближайшей перспективы. Но у ТМК в связи с ростом компании появился новый горизонт планов, где важны и прогнозирование, и формирование рынка отраслевой науки. Этим и займется новый научный центр ТМК в Сколково. Создание научного центра - это следующий шаг в развитии инновационного потенциала компании. С ним мы связываем реализацию амбициозных планов по разработке решений и внедрению новых материалов и видов оборудования, позволяющих улучшать эффективность добычи, обеспечивать разработку нетрадиционных запасов, снижать затраты на транспортировку углеводородов и обеспечивать безопасность эксплуатации.

- В какой стадии сейчас проект, что он предполагает?

- Соглашение между ТМК и Сколково о создании центра было подписано в апреле 2013 года. Сейчас пришло время активной совместной работы, проектная компания НТЦ ТМК уже создана. В здании центра на площади в 15 тысяч м2 будут размещаться лаборатории по исследованию материалов, разработки конструкций и технологий, а также участок физического моделирования и испытаний новых видов резьбовых соединений труб. На этих площадках мы сможем испытывать полноразмерные образцы труб, изготавливать опытные образцы, проверять готовность продукции к сертификационным испытаниям. Часть необходимых компании компетенций есть у R&D центра в Хьюстоне, но у будущего центра в Сколково будут гораздо большие возможности.

Новый центр будет непосредственно вовлечен в повышение квалификации сотрудников предприятий компании, формированию у них новых компетенций. Концепция ведения такой работы еще обсуждается, но совершенно точно, что новые знания, создаваемые в центре, должны быстро достигать производственные площадки через высокопрофессиональный подготовленный персонал.

У ТМК статус ключевого партнера инновационного центра «Сколково», что подразумевает возможность взаимодействия со множеством участников технопарка, университетом и бизнес-школой «Сколково». Это позволит центру НИОКР комплексно расти, расширяя сферу взаимодействия и вести поиск новых партнеров, приобретая компетенции, необходимые ТМК на нынешнем этапе развития компании.

- Когда центр начнет работу?

- Планируется - в 2016 году. Но уже сейчас часть сотрудников РосНИТИ в Челябинске работает над новыми темами, которые получат развитие в новом центре. Тем самым обеспечивается преемственность технологий и опыта, связь между институтом с его многолетним опытом и новым центром НИОКР.

- Какие темы будут главными в деятельности центра в Сколково?

- Центр будет создавать и развивать для компании компетенции в новых для нас областях, где мы в РосНИТИ пока не работаем. В том числе речь идет о решениях для нефтегазового сервиса, учитывая возрастающую потребность в комплексном обслуживании компаний стратегического сегмента. Это очень широкий спектр вопросов - каким образом разрабатывать месторождения, какие технологии использовать, какое оборудование, в том числе, трубы. Необходимо развивать трубную отрасль с учетом удовлетворения запросов в нефтесервисе. Это наше будущее. Сегодня в России этот сектор представлен в основном зарубежными компаниями и технологиями. Но нужно учиться не только замещать импорт, но и работать совместно с иностранными нефтесервисными компаниями. Ведь их технологии построены на иностранных продуктах, оборудовании. Следует стремиться к тому, чтобы на территории России, на нашем экономическом пространстве они привыкали оказывать сервисные услуги, опираясь на решения и оборудование, которые создаются у нас.

- Вероятно, в первую очередь нужны решения для разработки шельфа и бурения в глубоководной части океана?

- Перспектива этого важнейшего направления очевидна, хотя у отечественной трубной отрасли здесь пока не слишком большой опыт. Россия выходит в эту область добычи углеводородов позднее многих стран. Просто потому, что не было внутренней потребности. Сегодня она возникла, и инвестиции в новые производственные мощности предприятий позволяют трубникам удовлетворять растущий спрос. Пока зачастую подрядчики нефтедобывающих компаний на шельфе и глубинах океана - иностранные, имеющие свои предпочтения по оборудованию. Иногда они диктуют свои условия. Однако приход российских компаний на этот рынок - вопрос лишь времени, и для этого есть не столько политические, а, прежде всего, технические предпосылки.

Мы создаем центр в Сколково еще и для того, чтобы проработать на теоретическом и экспериментальном уровне требования к трубной продукции для работы на шельфе и в океане и подтвердить надежность наших решений в этой области. В том числе для этого хотим прибрести машины для испытания труб для морской добычи. Это уникальное оборудование, которого в России пока нет.

- У ТМК ведь уже есть предложения продукции для морской добычи?

- Здесь мы работаем по ряду направлений. Например, в ТМК создана собственная концепция покрытия для резьбового соединения, которое в максимальной степени востребовано на шельфе. Традиционное резьбовое соединение собиралось на полужидкой, консистентной смазке. Но химия, шагнувшая за последнее время далеко вперед, подсказала нам новое решение. Мы покрыли резьбовое соединение композитом, который защищает его от коррозии и одновременно работает как смазка. Он абсолютно тверд, не вымывается водой, что важно для работы в морской среде, и является антифрикционным - на нем можно точно так же, как и на жидкой смазке, соединение свернуть, развернуть и повторно использовать. Бессмазочное покрытие GreenWell - наше ноу-хау, к тому же оно экологично и безопасно в использовании. Наши трубы с GreenWell уже оценили потребители и используют новую продукцию.

- Композиты, в частности, трубы из композитных материалов-заменителей уже получили определенное применение в ЖКХ, в строительстве. Это может быть альтернативой металлу?

- Cегодня композиционные трубы пытаются найти свою нишу и в ТЭК. РосНИТИ совместно с рядом нефтедобывающих компаний участвует в объективной оценке их возможностей. Но о каком-то значимом применении труб из композиционных материалов в нефтяной и газовой промышленности пока речи нет. Здесь сталь остается основным материалом, этому есть множество причин, в том числе, фундаментального характера. Сталь является материалом, обладающим уникальными свойствами. Она достаточно пластична, способна существенно изменять свои механические свойства после термической обработки. Изделия из стали способны выдерживать значительные нагрузки и незаменимы в качестве конструкционного материала. Уникальным достоинством стали является то, что она может многократно использоваться повторно, не теряя своих свойств. Таким образом, сталь обладает практически бесконечным жизненным циклом и уникальным набором характеристик, что позволяет говорить о ней как о современном материале, которому не скоро найдется замена.

Хотя мы в ТМК активно используем полимеры для улучшения характеристик стальных труб, для изготовления покрытий различного назначения, в том числе антикоррозионного. Это позволяет нам и дальше изучать преимущества композиционных материалов, улучшать наши собственные продукты на основе стальных труб и предлагать рынку новые эффективные решения.

- Освоение Арктики – еще одна важная тема для научных изысканий.

- Это большая и серьезная задача, для решения которой потребуются целенаправленные усилия всех участников рынка. Мы к этой теме подошли уже давно и активно по ней работаем. В ТМК освоена и успешно испытана на практике трубная продукция в хладостойком исполнении. В том числе из стали мартенситного класса 13Сr и суперхром. Трубы из этих марок сталей обладают необходимыми характеристиками хладостойкости, также они показывают хорошие результаты по стойкости в агрессивных средах. И сейчас мы продолжаем поиск оптимальных решений в этом перспективном классе продукции.

Есть и такие уникальные разработки как теплоизолированные лифтовые трубы, которые предназначены для эксплуатации в зонах вечной мерзлоты. Они предотвращают растепление вокруг скважины, в которой используются.

Все направления, которыми мы занимаемся сейчас и те, что возьмем в актив в центре Сколково, предполагают широкое поле для развития компании, для организации импортозамещения. ТМК на данный момент обладает всеми необходимыми компетенциями для разработки самых сложных продуктов, начиная с подбора материалов, до сервиса и решений по заканчиванию скважин. Освоение новых материалов, совершенствование технологии трубного производства, внедрение новых видов продукции, – все это помогает нам быть более успешными. Плюс ко всему позволяет установить более тесные и продуктивные контакты с нашими потребителями, для которых мы работаем.