Группа специалистов АО «ОДК» посетила АО «Концерн «Калашников» с целью ознакомления с архитектурой информатизации производственной деятельности на предприятиях Концерна и особенно с решением по автоматизации процесса внутрицехового планирования.

Благодарим Пресс-службу АО «ОДК» за предоставление данного материала.

Автор: Наталья Игнатко, руководитель департамента планирования и учета производства АО «ОДК».

Активное развитие информатизации бизнес-процессов в «Калашникове» началось с 2015 года: внедрен электронный документооборот, включая контроль поручений, BI-отчетность (англ. Business Intelligence — приложение, включающее дашборды, графики, таблицы и отчеты, специально настроенное для удобного бизнес-анализа), ERP-система (англ. Enterprise Resource Planning — программное обеспечение для управления бизнес-процессами), продолжается внедрение PLM (англ. Product Lifecycle Management — прикладное программное обеспечение для управления жизненным циклом продукции) и MES-систем (англ. Manufacturing Execution System — система управления производственными процессами).

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В настоящее время осуществляется создание системы взаимосвязанных ИТ-решений по всем функциональным направлениям деятельности Концерна и на всех предприятиях. Организовано единое сервисное окно для всех, где каждый сотрудник предприятия имеет допуск в систему с разрешенными правами (авторизация по пропуску). Через сервисное окно работники получают и закрывают задания, производят мониторинг работы оборудования, осуществляют обращение по кадровым вопросам, направляют предложения по улучшению (кайдзен), оценивают работу столовой, направляют обращения на имя генерального директора, принимают участие в опросах и т. д.

Система взаимосвязанных ИТ-решений в АО «Концерн «Калашников»

Нельзя не отметить, что MES-система в цехах предприятия уже стала повседневной информационной системой для сотрудников и эффективным инструментом для оперативного управления цехом.

В разработке MES-системы участвовали как внешние и внутренних консультанты, так и бизнес-аналитики, программисты, ИТ-специалисты (команда изменений). Бизнес-аналитик является ключевой фигурой проводимых преобразований, также в команде изменений обязательно присутствует представитель службы безопасности. Особый акцент уделяется психологии продвижения изменений в области автоматизации бизнес-процессов.

В настоящий момент внедрение MES-системы не статично, имеет место процесс обратной связи — пользователи весьма активно выдвигают предложения по доработке. С целью корректного запуска системы, внедрения, работоспособности и обработки предложений в цехах на постоянной основе работают консультанты — представители команды изменений.

Выбор программного продукта для MES-системы собственной разработки обоснован разницей в стоимости при разработке аналогичной системы в сторонних компаниях, а также необходимостью иметь «понятный» интерфейс и осуществлять оперативные действия по корректировке и развитию. Кроме программного продукта, для функционирования MES-системы в цехах установлены «киоски» и мониторы — 1 «киоск» на 10–15 ед. оборудования (охвачены все станки с ЧПУ и все универсальное оборудование, критичное для выполнения плана производства). При внедрении MES-системы, представители Концерна определили критическим фактором человеческий фактор, потому что необходимо заставить рабочего соблюдать культуру производства и привить обязательность ежесменной регистрации выполненных заданий, сразу же по исполнении каждой операции.

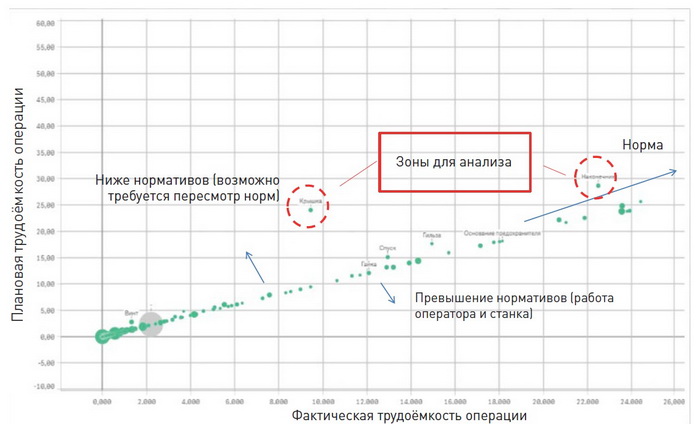

Форма отчета в MES системе: «Анализ трудоемкости»

При внедрении MES-системы на первом этапе важно обеспечить корректность норм времени, поэтому реализован функционал по анализу установленных (нормативных) и фактических параметров трудоемкости выполнения операций — онлайн хронометраж — и в случае существенных отклонений, система автоматически генерирует задачу технологической службе по выявлению причин отклонений и приведению

нормативов трудоемкости к обоснованным величинам. На старте внедрения ежедневно выявлялось до 300–400 отклонений, сегодня это носит единичный характер.

На момент нашего посещения на предприятии было реализовано 3 режима работы в MES-системе:

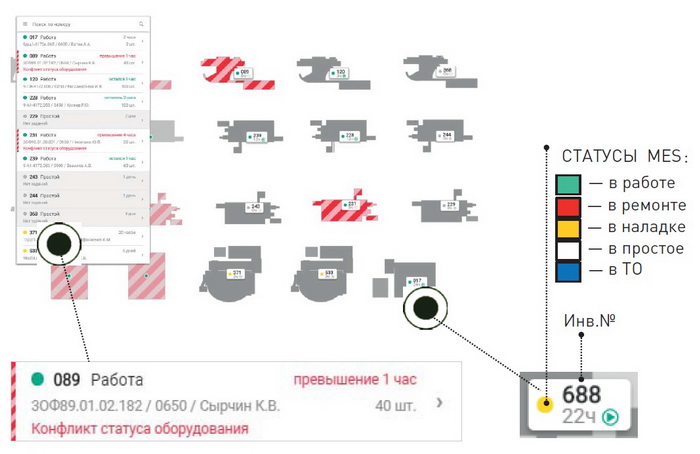

Кроме того, с целью оперативного и корректного отображения работоспособности оборудования MES-систему используют в связке с SCADА (англ. Supervisory Control And Data Acquisition — программно-аппаратный комплекс сбора данных и диспетчерского контроля), доработанной силами Концерна под собственные требования. При этом функционируют системы независимо друг от друга, что позволяет анализировать время работы центра (с учетом перемещений персонала, работы с системой и т.д.).

MES-система позволяет рабочим оперативно отражать причины отклонения работы оборудования и передавать информацию в единую диспетчерскую службу (организационное подразделение, объединившее в себя механиков и энергетиков, подчиненное службе главного инженера).

Реализация функции «контроль загрузки оборудования» в MES-системе позволила использовать ее как основной критерий оценки при закупке нового оборудования: загрузка всех аналогичных станков — не менее 60 %. Например, отказ от закупки 2 станков с ЧПУ полностью покрыл расходы на разработку и внедрение MES-системы («условные» 200 млн рублей).

Пример отображения работоспособности оборудования в MES-системе

В рамках развития MES-системы уже запустили процесс по учету расходования инструмента. Три завода за год тратят на закупку и изготовление инструмента 2 млрд руб., что, по оценке Концерна, недопустимо много. На сегодняшний день осуществляется сбор статистики по расходованию инструмента для последующего определения лимита и контроля использования. Вопрос создания сервиса и консигнационных складов инструмента «открыт», но бизнес-процесс на текущее время еще не сформирован.

В разработке автоматизации сейчас находится и процесс сквозного планирования, межцехового перемещения (для отдельных цехов) и контроля незавершенного производства.

Считаю, что опыт разработки и внедрения системы оперативного управления производством MES & SCADA, как инструмента решения ключевых производственных проблем, является крайне полезным в контексте реализации программы цифровизации на предприятиях ОДК, а также в рамках проекта «Управление межзаводской кооперацией».