Как технологии, в том числе функционирующие на основе ИИ, планомерно внедряются в деятельность предприятий Трубной Металлургической Компании.

В России действует Национальная стратегия развития искусственного интеллекта до 2030 года: взят курс на развитие (ИИ), его интеграцию во все сферы экономики и разработку соответствующего программного обеспечения. Металлургическая отрасль идет в ногу со временем. Информационные технологии, в том числе функционирующие на основе ИИ, планомерно внедряются в деятельность предприятий Трубной Металлургической Компании (ТМК).

Сотрудники ТМК могут с помощью машин контролировать качество продукции, в считаные минуты анализировать громадные массивы сведений, получать содержательные выжимки из сложных документов и баз данных, консультироваться по сложным вопросам, не отвлекая коллег, а используя чат-бот, и даже нажатием буквально нескольких кнопок заполнять подробные отчеты.

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

Суть этой технологии – интеграция программных роботов RPA и технологии оптического распознавания OCR. Роботы обеспечивают автоматизированный сбор данных, освобождая людей от рутины. Они могут работать с информацией, предоставленной пользователями, оперировать данными датчиков и при необходимости передавать их в другие цифровые среды для обработки. OCR преобразует визуальную информацию в машиночитаемый вид, пригодный для дальнейшего анализа.

– Как работает интеграция RPA и OCR? OCR распознает, к примеру, акты сверки или другие документы. Робот направляет эти данные в другие программы, где они анализируются, или напрямую переносит в соответствующие поля системы корпоративного контента Open Text, формируя подробнейший отчет. Это уже применяется в логистике, – отмечает Григорий Санталов, начальник отдела компетенций RPA и OCR компании ДИАЙПИ (ИТ-подразделения ТМК). – Причем для обеих технологий существуют точки роста. Для роботов это интегрирование с другими технологиями, применение в проектировании сложных систем, контактирующих и с человеком, и с ИИ, а для OCR – расширение видов автоматически распознаваемых документов, вплоть до рукописных.

Все данные о производстве консолидируются и управляются в единой информационной системе, состоящих из специализированных DATA-кластеров.

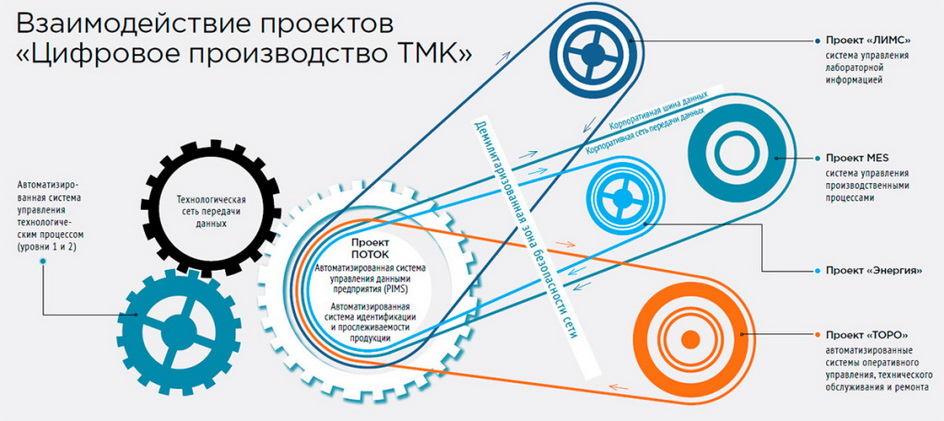

В программе «Цифровое производство ТМК» выделено четыре основных направления работы, или четыре ключевые подсистемы. Во-первых, это система управления всеми производственными процессами (MES), отвечающая за учет операций основного производства, технического контроля и складских операций. Базой для реализации системы является в том числе программное обеспечение, разработанное специалистами ТМК. С его помощью синхронизируются и координируются все этапы на производстве, проводится анализ процессов выпуска готовой продукции и при необходимости выдаются рекомендации по оптимизации работы предприятий.

Автоматизированная система оперативного управления техническим обслуживанием и ремонтами (ТОРО) управляет процессами планирования ремонтных воздействий, контроля за бюджетом. Накопленная историческая информация по ремонтам в системе позволяет проводить анализ, разрабатывать мероприятия, направленные на увеличение надежности оборудования и его долговечности.

Подсистема ЛИМС отвечает за сбор и анализ данных, полученных в исследовательских лабораториях предприятий. При помощи этих данных контролируется качество продукции. Наконец, четвертая ключевая подсистема – PIMS, автоматическая система управления данными предприятиями (АСУДП), – собирает, обрабатывает, хранит и предоставляет данные о различных технологических процессах. Вместе с автоматической системой идентификации и прослеживаемости продукции (АСИПП) они входят в проект ПОТОК, направленный на совершенствование процессов производства. ПОТОК позволяет аккумулировать технологическую и производственную информацию, что, в свою очередь, дает возможность владеть данными для анализа и соблюдения технологии производства, корректировать его в онлайн-режиме, «вернуться в прошлое», подсмотреть, как происходило производство ранее, взять лучшее.

Все подсистемы тесно взаимосвязаны, передают информацию друг другу, и для перехода к полной цифровизации производства работа проводится по всем направлениям сразу.

ТМК впервые выпустила партию труб с дополнительной маркировкой в виде QR-кодов. Эти символы наносятся на поверхность труб с помощью специальных машин, что позволяет получить детальную информацию о каждой конкретной партии, отправляемой потребителю.

Цифровая маркировка труб вызвала большой интерес у клиентов. В планах ТМК — масштабирование проекта на другие предприятия компании в рамках программы развития технологического сотрудничества и комплексного сервиса.

Машинное зрение (Machine Vision, МV) – область ИИ, обучающая компьютеры понимать видимый мир, обрабатывать любую визуальную информацию. Опыт ТМК подтверждает, что внедрение МV – грандиозный ресурс для оптимизации производственных и бизнес-процессов. По словам Александра Дунаева, начальника отдела машинного зрения ДИАЙПИ, МV незаменимо на этапах контроля качества сырья и готовой продукции. Система может анализировать фото, видео и даже рентгеновские снимки, а значит, можно изучать поставляемый материал не поверхностно, а по всей глубине его массы.

– Одним из знаковых кейсов стало применение машинного зрения в процессе приемки металлического лома. Раньше этим занимались контролеры вручную. Теперь им на помощь пришла автоматизированная система, – конкретизирует Александр Дунаев. – Производится видеофиксация хода послойной разгрузки, анализируется поступившее сырье, а ретроспективные данные, к которым можно обратиться в случае возникновения споров, направляются в архив.

ИИ способен находить даже незначительные дефекты, четко фиксировать их геометрию. Компьютер отслеживает маркировку изучаемых объектов (и готовой продукции, и сырья), распознает госномера разгружаемого автотранспорта.

Машинное зрение – очевидная необходимость при бесконтактных изменениях. Технология прекрасно справляется с отбраковкой взрывоопасных предметов, изучением раскаленных или географически удаленных объектов, обеспечивая производственную безопасность.

Так, для оценки объемов и массы лома, хранящегося на открытых площадках, используется видео, снятое с дронов. Сделанные с большой дистанции снимки позволяют измерить высоту свободного борта бадьи, а значит – проконтролировать правильность загрузки корзины шихты, объем металла, который направляется в плавку, и, соответственно, повысить выход годного металла. Также с МV можно контролировать и корректировать процесс формовки изделий.

Современные автоматизированные системы умеют выполнять практически любые операции. Чтобы достичь максимального эффекта от внедрения новых технических решений, необходимо хорошо подготовиться. Как вдохнуть производственную жизнь в роботизированный манипулятор рассказали специалисты центра производственной автоматизации Волжского трубного завода (ВТЗ).

Внедрение роботов в производство – одно из перспективных направлений развития современной промышленности. Роботам подвластны самые разные операции – от сварки, сборки, покраски и упаковки до работы на складе. Такие механизмы, как правило, автоматизируют рутинные, повторяющиеся процессы. Они не допускают ошибок и не устают. А еще они незаменимы в опасных условиях. На ВТЗ есть опыт применения роботизированного комплекса в электросталеплавильном цехе для демонтажа футеровки печи во время ремонтов. Но фронт задач для такой техники на предприятии может быть расширен.

Роботизированные комплексы применяются в сталеплавильных и трубопрокатных производствах компании более 15 лет. На технологическом оборудовании роботы осуществляют сварку, резку и маркировку труб, укладку муфт, перемещение заготовок при изготовлении высокотехнологичной продукции, а также их кантовку во время кузнечно-прессовых операций.

Евгений Панарин, Начальник управления по комплексному сервису ТМК-Премиум Сервис:

«Новые инструменты помогают контролировать три ключевых процесса: учет труб, оказание услуг по основным сервисам и техническое обслуживание продукции. Решение не только справляется с задачами по учету и идентификации, но и открывает возможности для коммерческого использования. Эта разработка пока не имеет аналогов на рынке. Главную роль здесь играет собственная нейросеть, способная распознавать коды даже при повреждениях поверхности трубы, возникающих во время транспортировки или погрузки».

В настоящее время в центре производственной автоматизации (ЦПА) в качестве эксперимента идет процесс обучения робота выполнению различных технологических операций. В частности, специалисты проводят опытные работы по нанесению маркировки на заготовки для труб из электросталеплавильного цеха с помощью установки плазменной резки и прорабатывают возможность автоматизации процесса навинчивания защитных деталей на резьбовые концы обсадных труб.

Главный помощник экспериментаторов – роботизированный манипулятор. Механическая рука с радиусом действия в 1,5 метра выполняет заданные манипуляции по шести осям с точностью повторения до 2 микрон и обладает грузоподъемностью в 12 килограммов. Это так называемая учебная ячейка на базе высокоскоростного промышленного робота. Она включает в себя компьютер с соответствующим программным обеспечением, контроллер управления, компрессор для использования пневматических приспособлений или нанесения плазменной маркировки.

Специалисты центра активно включились в работу по развитию и внедрению роботизированной техники. Четверо сотрудников недавно закончили обучение по программе дополнительного образования «Специалист роботизации производства».

Верным цифровым путем

На пути к достижению целей программы «Цифровое производство ТМК» предстоит сделать еще немало. Например, необходимо подготовить базу для активной реализации проекта «Энергия», подразумевающего автоматизированное управление топливно-энергетическими ресурсами.

Продолжается подготовка к охвату вышеуказанными проектами и инициативами всех без исключения цехов и подразделений на предприятиях компании. Есть еще к чему стремиться, есть над чем работать – и эту масштабную работу наши коллеги ведут постоянно.

Текст, фото и изображения: Трубник Online