Плюс кейс "Цифровое производство УРАЛ: управление сборкой тяжелых грузовиков".

Качество продукции больше не является вопросом только технического контроля. Это стратегический актив, напрямую влияющий на себестоимость, имидж бренда и устойчивость бизнеса. В рамках растущих требований к качеству, конкуренции и регуляторных норм производственные предприятия сталкиваются с необходимостью перестраивать свои процессы — не просто модернизировать оборудование, а переосмыслить подход к управлению на уровне данных. Именно здесь на первый план выходят системы MES и QMS, способные обеспечить сквозную цифровизацию процессов качества.

Обеспечение должного качества продукции, исходя из портрета целевого потребителя – процесс, требующий как однозначного понимания рынка ее сбыта, так и определенных навыков по организации процессов управления качеством.

Если понимание рынка сбыта производимых товаров, облика целевого заказчика – процесс, большей частью лежащий в области магии маркетинга, то организация процессов качества – от его планирования до получения обратной связи по эксплуатации проданной продукции и корректировки новых изделий в любом из аспектов: от дизайна и технологии, до изменения сроков гарантии, поддается управлению и, как следствие – цифровизации.

Цифровизация в данном случае не должна являться самоцелью, а только инструментом по реализации стратегии производителя. Цифровая трансформация должна быть тесно связана с управлением жизненным циклом продукции, рассматриваемого сквозь призму требований качества.

PROF-IT GROUP – российский цифровой промышленный интегратор. Ключевая экспертиза – автоматизация производственных и бизнес-процессов, миграция с иностранного ПО и решений на импортонезависимые технологии, внедрение решений для Индустрии 4.0 (MES, QMS, APS, IIoT, промышленные роботы, машинное зрения), системная и сетевая интеграция, разработка и внедрение собственных программных продуктов для цифрового контура производственных предприятий, комплексный сервис ИТ-систем и инфраструктуры предприятий.

Рынок начинает диктовать новые условия, где потребитель ждет стабильного, прогнозируемого качества продукции. Обеспечить его можно только тогда, когда процессы качества встроены во все этапы жизненного цикла изделия от проектирования до постгарантийного обслуживания. При этом следует признать, что управление качеством — это, по сути, управление затратами. Каждое несоответствие, каждая ошибка в производственном процессе или слабость поставщика влечет за собой расходы, которые часто становятся заметны только спустя месяцы или годы эксплуатации изделия.

Учитывая затраты производителя, связанные с расходами на обеспечение качества выпускаемой продукции, можно признать верным следующее утверждение: управление качеством – это управление себестоимостью выпускаемой продукции.

Как показывает практика, функционала стандартных информационных систем предприятия оказывается недостаточно для решения задач обеспечения цифровизации широкого спектра процессов сквозного управления качеством. К примеру:

Этот список можно продолжать – добавить ERP, CRM и прочие, но вывод однозначен. Если предприятие ставит перед собой стратегические задачи по управлению качеством выпускаемой продукции, оно рано или поздно придет к пониманию необходимости использования специализированных информационных систем класса QMS (Quality Management System).

Данные системы являются надстройкой над общим инженерно-производственным, частично экономико-финансовым ИТ-ландшафтом и, как зонтиком, накрывают все процессы, связанные с качеством продукции на различных этапах ее жизненного цикла: от проектирования и связанного с этим анализом потенциальных дефектов и их влиянием до управления гарантийными заявками возникающими в ходе эксплуатации изделий. И так по кругу.

Объем данных, который в итоге агрегируют в системах по сквозному управлению качеством, позволяет для наукоемких, технически сложных и дорогостоящих изделий с длительным циклом эксплуатации, говорить о создании цифровых паспортов качества изделия.

Собираемые в цифровой паспорт качества данные, которые по аналогии с амбулаторной картой поликлиники позволяют для каждого конкретного изделия, в некоторых случаях партии изделий, при необходимости поставить диагноз (выявить причину возникновения несоответствия, определить виновных) и назначить лечение (выполнить гарантийные обязательства, постгарантийный сервис с минимальными затратами).

Проанализировав данные по более широкому номенклатурному ряду и временному интервалу, можно принять решения, напрямую влияющие на стоимость продукции: уменьшить по бездефектной номенклатуре материалов и комплектующих объем контроля, как входного, так и производственного, выявить материалы и комплектующие, производственные и непроизводственные процессы с максимальным уровнем несоответствий и разработать по ним корректирующие мероприятия, отследить их эффективность.

Корректирующие мероприятия могут включать в себя обширный набор действий и их комбинаторику, начиная от реинжиниринга продукта и процессов его производства до принятия решения о смене поставщика комплектующих и материалов. Самое важное, любые решения, в том числе и такие дорогостоящие, как кардинальное изменение технологии производства, когда могут потребоваться затраты по капитальному строительству, будут приниматься на основании объективных данных.

Все эти аспекты, как и все процессы, связанные с управление и цифровизацией процессов обеспечения должного качества, требуют слаженной работы кросс-функциональной команды предприятия, представленной сотрудниками различных подразделений. Качество не может быть уделом только профильных подразделений предприятия. Успешная практика создания таких команд и их реальная работа является залогом успешного планирования качества выпускаемой продукции APQP (Advanced Planning Quality Process).

В целом, при переходе на комплексный подход по управлению качеством, стоит обратить внимание на несколько процессов, как хорошо всем известных, так и являющихся экзотикой для большинства отечественных предприятий. Перечислим некоторые из них.

Анализ видов и последствий отказов FMEA (Failure Mode and Effects Analysis) на стадии инжиниринга является инструментом, который при должной методологической поддержке со стороны дирекции по качеству, наличию цифровых инструментов и самое главное, политической воле высшего руководства предприятия, может оказать значительное влияние, как на коммерческий успех продукта, так и на стоимость производства и постпродажного сопровождения, в конечном счете – на себестоимость.

Входной контроль должен интегрироваться с системами по управлению складами WMS (Warehouse Management System) и по определенным правилам обеспечивать жесткий контроль поступивших от поставщиков комплектующих и материалов, обеспечивать их блокировку передачи на производство, при необходимости инициировать планы управления и агрегировать данные об уровне выявленных несоответствий для последующего анализа.

Оперативный контроль качества на производстве, как правило, является частью систем по оперативному управлению производством MES (Manufacturing Execution System). Агрегирование выявленных несоответствий в ходе производственного процесса служит базой для выработки управленческих решений и играет в пользу мероприятий, направленных на повышение производственной культуры. В настоящее время систематическое повторение какого-либо несоответствия в ходе производства является однозначным маркером для проработки вопроса автоматизации применяемого технологического процесса, использования новых цифровых технологий, типа машинного зрения или роботизации. Вовремя выявленное несоответствие, когда изделие находится на территории предприятия, как правило в итоге значительно снижает затраты на гарантийное сопровождение, защищает репутацию бренда и производителя.

Обеспечение гарантийных обязательств – один из ключевых вопросов любого производителя наукоемкой продукции. Крайне важно найти баланс между затратами на качество: поставщиков, объем контроля собственного производства и обеспечение гарантийных обязательств. Важно отвечать и платить только за свои несоответствия, а не особенности эксплуатации продукции конечным пользователем или дефекты, возникшие по вине поставщика.

Метрики оценки качества продукции, применяемые в мировом автопроме, как наиболее продвинутой отрасли в приведенном контексте, позволяют не только оценить в рамках общих для всех участников отрасли показателях уровень качества выпускаемой продукции, но и оценить эффективность всей структуры предприятия в разрезе работы над качеством продукции. При обеспечении должной цифровой зрелости используемые в автопроме методики по работе с качеством позволяют дать обоснованную оценку эффективности мероприятий, направленных на обеспечение требуемого качества продукции, их экономическом эффекте. Как показывает опыт, данные показатели могут с успехом применяться и в других отраслях машиностроения, приборостроения и производстве товаров народного потребления.

В качестве примера можно привести следующие показатели, которые можно взять за основу:

Следует отметить, что данные показатели строятся в разрезе месяцев эксплуатации проданной продукции. Как правило, это фиксированные периоды (3, 6 и 12 месяцев). Динамика изменения данных показателей наглядно показывает уровень качества продукции, в т. ч. и виде финансовых величин – затрат на обеспечение гарантийных обязательств.

Как видно из описания ряда процессов и задач, связанных с управлением качеством выпускаемой продукции на протяжении всего жизненного цикла, использование специализированных решений QMS является единственным логичным выбором.

При этом данные решения должны органично вписываться в ИТ-ландшафт предприятия, избегать дублирования функций и данных, иметь функционал по оценке эффективности всего комплекса мероприятий, связанных с обеспечением требуемого уровня качества продукции предприятия.

Внедрение MES и QMS — не технический апгрейд, а стратегическое решение, требующее вовлеченности всех функциональных подразделений и фокуса на непрерывное улучшение. Это результат системной, сквозной работы, выстроенной на базе цифровых решений нового поколения. Но отдача объективна — снижение затрат, рост удовлетворенности клиентов, устойчивость к внешним вызовам.

За последний год количество запросов по переходу на российские продукты выросло в несколько раз. Развиваются крупные проекты по миграции на 1C:ERP с иностранных систем, идет разработка собственных решений на платформе 1С:Предприятие - PROF-IT MES для оперативного управления производством и QMS Professional для сквозного управления качеством. Это позволяет сократить производственный цикл, снизить объемы незавершенного производства и повысить общую эффективность предприятия. Также, это решает проблему «лоскутной автоматизации», которая за последние 10–15 лет стало ограничением для управления производством как единой системой.

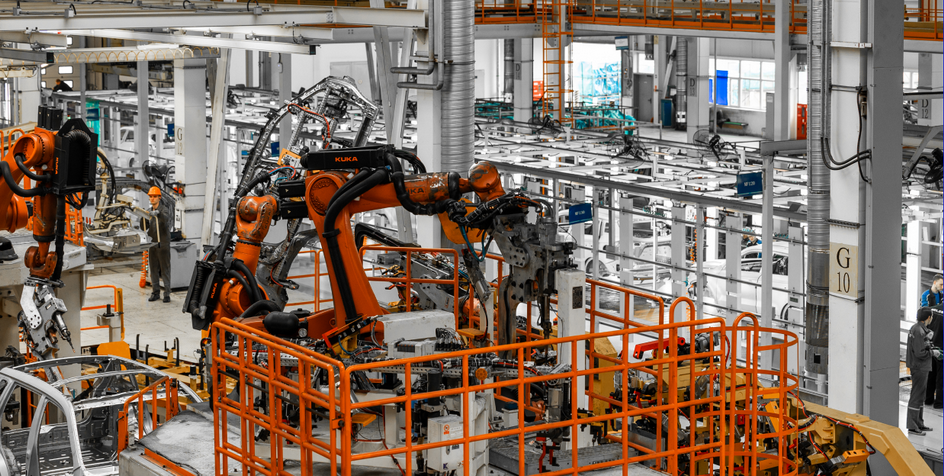

Среди значимых кейсов хотелось бы выделить проект на автомобильном заводе «УРАЛ», где внедрена цифровая платформа управления производством на базе 1С и MES. Это позволило автоматизировать планирование, контроль производственного ритма и управление качеством. Это первый в стране проект на платформе 1С по внедрению системы оперативного управления сборочным производством для предприятия, выпускающего тяжелые грузовые автомобили.

С помощью MES-системы удалось выстроить сквозное управление производством не только на этапе сборки автомобилей, но и во время сборки ключевых компонентов. Полностью реализована идея прослеживаемости компонентов до установки на автомобиль - с сохранением истории по качеству каждого изделия. Для достижения наибольшей эффективности MES и QMS интегрированы с основными системами, обеспечивающими поддержку процессов управления и обеспечения производства: 1С:ERP и WMS.

Ранее было внедрено отечественное ПО PROF-IT SRM, которое автоматизирует процесс закупок и работы с поставщиками.

В результате проекта создана единая независимая инфраструктура, снижена стоимость владения ПО за счет сокращения количества используемых платформ, снижено время на согласование конструкторского изменения.

Эффективность проектов по цифровой трансформации измеряется конкретно: снижение издержек, рост выработки на одного сотрудника, сокращение простоев оборудования. Заказчику рекомендуется фиксировать KPI до начала проекта и через 6–12 месяцев анализировать достигнутые результаты. Важными задачами остаются финансовая прозрачность, контроль издержек, управление себестоимостью продукции.

Сейчас PROF-IT GROUP занимается поддержкой проекта «Цифровое производство УРАЛ». Автомобильный завод «УРАЛ» и PROF-IT GROUP в рамках проекта проводят доработку и внедрение программного комплекса в составе ключевых компонентов: PROF-IT MES, MES «Комплектующие» и QMS Prof на площадке нового сборочного корпуса. Проект позволит разработать новое ПО и в последующем тиражировать его на другие производства завода и компании отрасли. За счет интеграции с АСУТП, системами автоматической диагностики и испытаний продукции будет обеспечен высокий уровень контроля технологических процессов и конечной продукции.

Проект «Цифровое производство УРАЛ» стартовал с июня 2025 года при поддержке Российского фонда развития информационных технологий.

Контакты для связи:

Тел.: +7 (495) 228-30-31

e-mail: sales@prof-itgroup.ru

Реклама ООО «ПРОФ-ИТ ГРУПП» ИНН 7327043936 ОГРН 1077327050272