Качественное интервью с вице-президентом по цифровизации производства компании.

О том, как компания стремится к своему ориентиру – «полярной звезде», рассказывает Сергей Казанцев, вице-президент по цифровизации производства Группы НЛМК.

– В чем заключается суть концепции «Умное производство» и насколько значим этот подход для Группы НЛМК?

– «Умное производство» предполагает максимальную автоматизацию и снижение прямого участия человека в управлении технологическими процессами. Это стабилизирует технологию, позволяет измерять и учитывать больше параметров для расчета оптимальных режимов и расхода материалов. Но что еще важнее, смещает внимание сотрудников на контроль и развитие систем управления производством, тиражирование решений и опыта на других участников. В этом смысле «Умное производство» задает, как мы это назвали, «полярную звезду» – ориентир, к которому мы стремимся. Мы не обязательно достигнем этой цели в ближайшие один или два стратегических цикла, но, проработав целевую архитектуру, мы последовательно движемся к ней, ориентируясь на запланированный экономический эффект.

На концепцию «Умное производство» можно смотреть и с другой стороны. Наша компания всегда уделяла внимание автоматизации и существенно инвестировала в это направление – в последние годы около 50 млн долларов в год. Часть из этого – в рамках программ развития производственных мощностей, программы поддержания АСУТП. Последние четыре года мы также активно развиваем MES-системы (Manufacturing Execution Systems – «системы управления производством») липецкой и стойленской площадок, реализуем ряд других проектов. «Умное производство» структурирует эти инвестиции с точки зрения применяемых технологий и глубины автоматизации, необходимых для достижения максимального эффекта на конкретных площадках, системного продвижения к целевому состоянию.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

– Что уже удалось сделать? Можете выделить какие-то ключевые проекты?

– В течение 2022 года совместные команды производств, экспертов по автоматизации и операционной эффективности, проанализировав производственную цепочку от Стойленского ГОКа до горячего проката, определили целевое состояние автоматизации в каждом цехе и проработали первоочередные проекты, направленные на достижение приоритетных целей. Так мы составили наш оптимальный «портфель»: сейчас в нем около 200 проектов на горизонт до 2025 года, треть из них в активной реализации.

Цех горячего проката (ЦГП) был первым подразделением, проанализированным в рамках концепции «Умное производство». Там мы и начали внедрять первые проекты, несколько из них уже перешли в стадию эксплуатации. Это автоматическое распределение слябов по нагревательным печам и регулирование паузы между слябами при выдаче в прокат, автоматическая начальная настройка черновой группы клетей и управление тепловыми экранами, контроль качества смотки с помощью лазерного сканера, автоматическая маршрутизация рулонов после смотки.

Многие из наших проектов в прокатке требуют существенных инвестиций, в первую очередь это связано с заменой оборудования на более современное. Это, например, модернизация механизма установки тянущих роликов моталок, замена гидравлической насосной станции чистовой группы и другие. Такие проекты создают инфраструктуру для дальнейшей автоматизации и, естественно, имеют более длительный жизненный цикл. Несмотря на возникающие сейчас сложности (к примеру, невозможность работы с партнерами, на которых мы рассчитывали при формировании портфеля проектов), совместно с командой инвестиций и снабжения мы находим альтернативы и продвигаемся в их реализации.

– Вы имеете в виду западные санкции – они повлияли на темпы развития «Умного производства» на наших предприятиях? Насколько мы устойчивы в этом плане?

– В текущем моменте негативное влияние, конечно, есть.

Во-первых, командам потребовалось переключиться на анализ и устранение рисков по уже работающим в НЛМК системам управления производством – пополнение страхового запаса контроллеров и контрольно-измерительных приборов (КИП), организация стендов для испытания альтернативных линеек АСУТП на Новолипецком комбинате, в том числе восьми российских и одной китайской разработки, поиск альтернативных КИП взамен закупаемым ранее.

Во-вторых, часть проектов мы планировали реализовывать, опираясь на партнеров, которые с нами уже работают. Например, система измерения распределения температуры отходящих газов в колошнике доменной печи – ноу-хау европейской компании. Это хорошо зарекомендовавшая себя технология, использующая зависимость скорости звука от температуры среды и сложную систему ультразвуковых излучателей и датчиков в колошнике. Альтернативных решений для такой технологии пока нет, собственная разработка выглядит нецелесообразной, поэтому сейчас мы установим более традиционную тепловизионную камеру с необходимыми мерами защиты от механических и тепловых воздействий, чтобы оценивать тепловой профиль на колошнике. Мы потеряем в точности, зато сможем следить еще и за состоянием лотка.

На значительной части проектов санкции практически не сказались. Это в основном решения, где используются наши собственные разработки, где доступна элементная база из России или, например, из Китая. В некоторых проектах получилось оперативно заменить технологию, как, например, в случае с изотопными толщиномерами. Нам с командой снабжения удалось найти российских поставщиков всех элементов: радиоизотопных источников и детекторов, металлоконструкций, и даже «в математической части» всё делается в России. Конструкторская документация останется в НЛМК, и в дальнейшем, если будет необходимо, мы сможем собирать эти устройства сами.

В долгосрочной перспективе у нас будет больше собственной инженерной экспертизы и меньше зависимости от партнеров, что, я считаю, хорошо, особенно с учетом роста автоматизации и роли систем для производства.

– Как вы планируете расширять портфель проектов, двигаться в сторону «полярной звезды»?

– Текущий портфель проектов мы собирали, ориентируясь на горизонт трех лет, и пока находимся в первой половине этого периода. Но уже сейчас в рамках управления изменениями добавляем в лист ожидания новые проекты. Это естественно, ведь с внедрением систем появляется новый опыт, больше данных, лучшее понимание, чего можно достичь.

Простой пример: когда мы научились в реальном времени следить за перемещением чугуновозных ковшей между доменными и конвертерными цехами с помощью технологий RFID и pLTE, появилась возможность организовать тепловизионный контроль состояния футеровки при проезде ковшами весовых, автоматически регистрировать позиционирование ковша под выпуск чугуна, слив чугуна в миксер конвертерного цеха считыванием RFID-меток, уже установленных на ковшах, оптимальное оперативное назначение ковшей в цеха и много других идей, которые мы уже реализуем. И это один из более чем 200 проектов.

Важно было совместно с командой инвестиций научиться анализировать новые инвестпроекты с точки зрения автоматизации, чтобы они изначально соответствовали нашим требованиям и стратегии производственного передела. Необходимо закладывать эти требования на этапе проектирования, так как после завершения строительства многие решения уже не получится реализовать в силу ограничений пространственной компоновки. Например, может физически не быть места для установки автоматической линии подачи цинкалюминиевых слитков с «умного» склада в ванну оцинкования. Сейчас все существенные инвестиционные проекты проходят экспертизу с точки зрения возможности встраивания их в общую стратегию «Умного производства» на переделе, чтобы новые активы были гарантированно автоматизированы не хуже нашего целевого уровня, а может, где-то и опережая его.

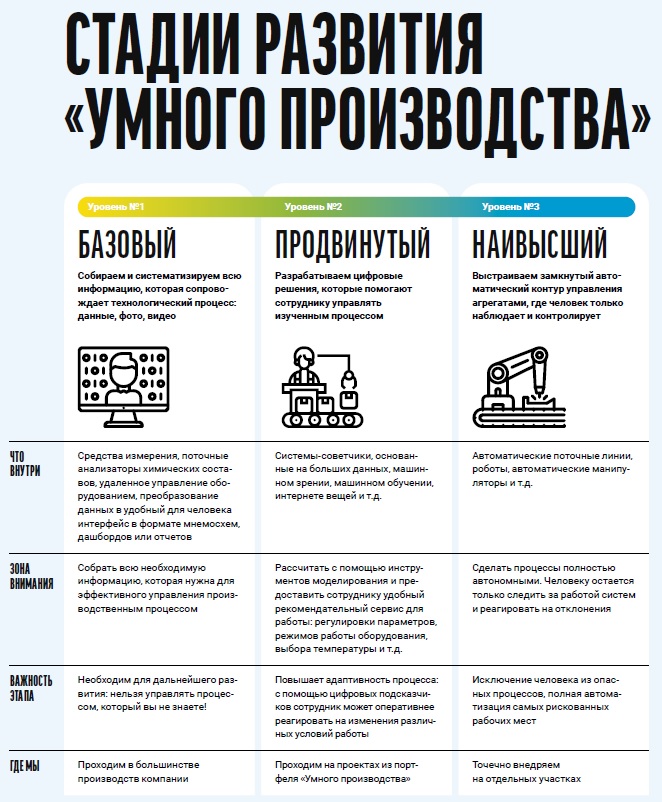

– Какие уровни с точки зрения «Умного производства» вы можете выделить?

– Для оценки системного продвижения мы определили три уровня «умности» производства. Начальный уровень условно можно назвать «хочу всё знать» – это сбор и систематизация информации, необходимой для управления производством, включая ее наглядное представление, для того чтобы оператор или эксперт могли следить за процессом из удобного для них места. Также начальный уровень включает возможность удаленного управления, например, из пультовой или с планшета в технологической LTE-сети. Таким образом, на начальном уровне мы развиваем измерения, накапливаем структурированные данные, понимаем, какие из них наиболее критичны для управления.

Продвинутый уровень дополняется расчетом оптимальных уставок, при этом система будет сигнализировать о выходе процесса за рекомендуемые параметры. Как правило, для этого используются наработанные базы рецептов, статистические или физико-химические модели. Человек по-прежнему отвечает за оперативное ведение процесса, но он вооружен рекомендациями систем, которые принимает или корректирует, опираясь на свое понимание ситуации и опыт.

Максимальный уровень отличается тем, что в обычном режиме система способна в течение значительного времени не только рассчитывать рекомендации по ведению процесса, но и, минуя человека, передавать уставки на механизмы (приводы, запорную арматуру и другое оборудование). Появляется условная «автономность» систем. Роль человека смещается в сторону слежения за их работой, реагирования на отклонения и перехват контроля при необходимости.

– На каком из уровней мы сейчас находимся?

– На первом и втором уровне зрелости инициативы могут быть относительно недорогими: например, установка камер видеонаблюдения с распознаванием дефектов тележек обжиговой машины фабрики окомкования. Как правило, ожидаемый экономический эффект от того, что нам удается лучше контролировать процесс, перекрывает такие затраты. Но это не всегда так. К примеру, потоковое измерение фракционного состава (содержание частиц разного размера) угольной шихты по итогам проработки проекта получилось весьма дорогим – с учетом аспирационной установки, необходимости роботизированного отбора проб и их автоматического рассева с соблюдением требований по пожаро- и взрывозащищенности. Такие затраты не оправдаются эффектом от лучшего управления работой дробилок, поэтому, пока мы не найдем альтернативного способа измерения, нам придется продолжать работать без такой информации. На третьем уровне зрелости инициативы практически всегда инвестиционноемкие и связаны с вложением в основное оборудование и инфраструктуру. Поэтому в общем портфеле таких инициатив пока немного. Пример такой инициативы – робот-маркировщик рулонов после смотки в ЦГП, который должен запуститься в следующем году.

– А как же все эти хайповые технологии, связанные с «умным производством» – Big data, интернет вещей, искусственный интеллект, машинное обучение? Мы все их уже используем?

– Я бы уже не называл их хайповыми, это абсолютно прикладные технологии, и в каждом из проектов, которые я упомянул, есть что-то из них. Возьмем проекты с видеоаналитикой – они, как правило, используют нейросети и машинное обучение. Например, в ЦГП это автоматическое управление поворотным столом и диагностика состояния конвейера.

Или интернет вещей: у нас есть уже работающие pLTE-сети на липецкой и стойленской площадках, которые позволили подключить множество устройств, планшетов операторов, датчиков. Так, к системе диспетчеризации подключены локомотивы, транспортирующие руду, а к оптимизатору загрузки мельницы шарами – краны обогатительной фабрики на СГОКе. И у нас уже есть собственные эксперты, которые профессионально решают задачи при помощи этих технологий, без всякого хайпа. Более того, многие проекты – собственная разработка наших специалистов.

– Получается, мы наращиваем количество специалистов, связанных с «Умным производством», внутри компании. Какие профессии будут, на ваш взгляд, наиболее востребованы в металлургии будущего?

– Естественно, по мере увеличения количества и усложнения информационных систем в цехе у нас будет расти число инженеров, то есть людей, которые понимают, как работают эти системы, умеют оценивать их эффективность, знают, как их правильно развивать. Я уверен, в первую очередь это возможность роста для внутренних кандидатов. Когда, например, в управлениях развития производства или в технических службах формируются новые роли, связанные с контролем эффективности или развитием систем, мы приоритетно рассматриваем на них тех, кто уже работает в Группе НЛМК, потому что знание металлургии и погруженность в нашу технологию приобретаются сложнее, чем владение ИТ-инструментами, которые при прочих равных нарастить проще.

Некоторые компетенции, правда, трудно нарастить внутри, и таких специалистов мы будем привлекать «с рынка». Например, продвинутых специалистов по разработке в области Big Data или дата-сайентистов.

– Согласны ли вы, что «Умное производство» требует не только технологического развития, но и организационных изменений, включая кросс-функциональное взаимодействие и выравнивание ценностей в команде?

– Конечно, для того чтобы реализовать те проекты, о которых мы говорили, нам необходимо было не только нарастить экспертизу, но и научиться эффективно работать в кросс-функциональных командах, с максимумом самореализации на интересных задачах и минимумом конкуренции за ресурсы и победы. В проектах задействовались сотрудники с производства, из служб АСУТП, инфраструктуры, разработки, НЛМК-ИТ и НЛМК-Связь, снабжения, инвестиций и многих других направлений. Многие из них не имели опыта такого взаимодействия друг с другом, но активно включились в работу для достижения общей цели.

Впрочем, если посмотреть чуть дальше и даже отвлечься от реализации текущего портфеля проектов, я уверен, что главная наша задача – это наращивать технологическую экспертизу в компании, развивать инфраструктуру и платформы, на которых быстрее и дешевле создаются производственные информационные системы, поощрять и создавать условия для командного взаимодействия и исключения организационных барьеров. А что именно внедрять, наши металлурги придумают.