О том, как современная система управления производством помогает «СибзаводАгро» сокращать потери и своевременно выполнять заказы.

О том, как современная система управления производством помогает «СибзаводАгро» сокращать потери и своевременно выполнять заказы, рассказывает заместитель генерального директора компании Юлия Наумова (на фото).

Все начиналось, как обычно... Для менеджмента собственное производство было полностью черным ящиком: детали не маркировались, их перемещение не всегда отслеживалось, очередь заказов формировалась вручную. Все это серьезно усложняло производственное планирование. Но это еще не главная проблема. Дело в том, что в сельхозтехнике вы должны уметь производить молниеносно, ибо матушка-природа не будет ждать. Вы не можете ей сказать: «Погоди, матушка, я тут еще пару недель сеялку буду производить». К тому моменту посевная уже закончится.

На этом рынке побеждает тот, кто делает быстро и вовремя. Это ключевое условие. Мы понимали, что ситуацию пора менять и поставили перед собой задачу вывести уровень производства вовремя до 97-99%. Амбициозная, интересная задачка.

Несколько лет наша компания пыталась решить вопрос управления производством на базе самого распространенного ПО, однако закончилось это попросту ничем. Впустую потраченные деньги и несколько лет бесплодных усилий. Было решено отбросить этот проект и начать заново, с другой командой и с другим ПО.

И самое главное: было решено перестать изобретать велосипед. Решили искать готовое решение, которое уже неоднократно внедрялось на машиностроительных заводах. И вот, такие команда и продукт были найдены. Это AVA LRPi. Что удивительно, для нас без проблем организовали визиты на предприятия, где этот продукт уже работает. Нас довольно любезно встретили, все рассказали и показали. Оказалось, решения есть, и их не надо изобретать.

AVA LRPi – российский программный продукт для управления производством на базе методик ТОС (Theory of Constraints, Теория ограничений). Внедрение продукта позволяет поднять исполняемость заказов точно в срок до уровня 97-99%.

Проект внедрения новой системы управления производством на «СибзаводАгро» стартовал в 2021 году. По сути, задача менеджмента завода заключалась в выполнении пошаговых инструкций из дорожной карты внедрения, которую нам предоставили разработчики. Главное, что от нас требовалось, – это качественные данные. А именно:

Забегая вперед, отмечу, что именно с остатками было больше всего проблем. Провести полноценную инвентаризацию на ходу – задача невыполнимая, поэтому месяца три после запуска продукта в промышленную эксплуатацию пришлось страдать.

С первыми тремя пунктами справились за полгода – благо все это было в приличном состоянии, ибо завод несколько лет уже пытался наладить качественное управление.

Были обозначены ключевые задачи, на которых надо сконцентрироваться.

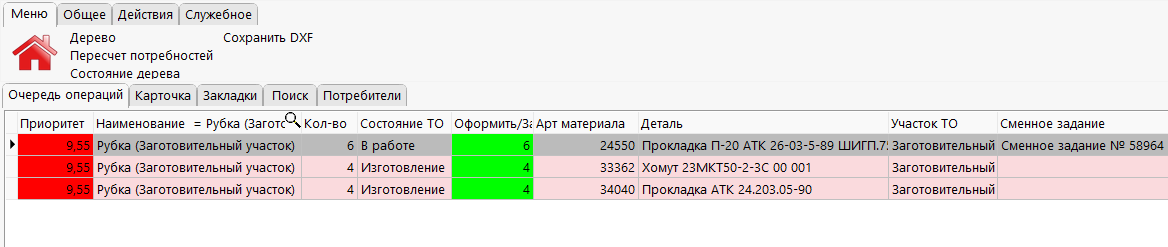

Основой для построения очередей должен быть только состав изделий, текущая конфигурация заказов и остатков различных уровней. НИКАКОГО ручного формирования планов производства, никакого ручного вмешательства в построение очередей.

Когда построили динамические очереди перед каждым РЦ, то обнаружили много нового и удивительного. Оказывается, часть деталей всегда пролетала мимо рабочего центра и обнаруживалась эта нехватка только на сборке, после чего они изготавливались в пожарном режиме.

На заводе постоянно терялись детали, это просто наша перманентная боль. Ты изготавливаешь деталь, она никак не маркируется. А потом ее теряют. Нет, она, конечно, где-то есть, лежит себе спокойно, но никто не может ее найти. При этом все видят какие-то лежащие в цеху детали, и никто не может понять, что это такое и куда это девать.

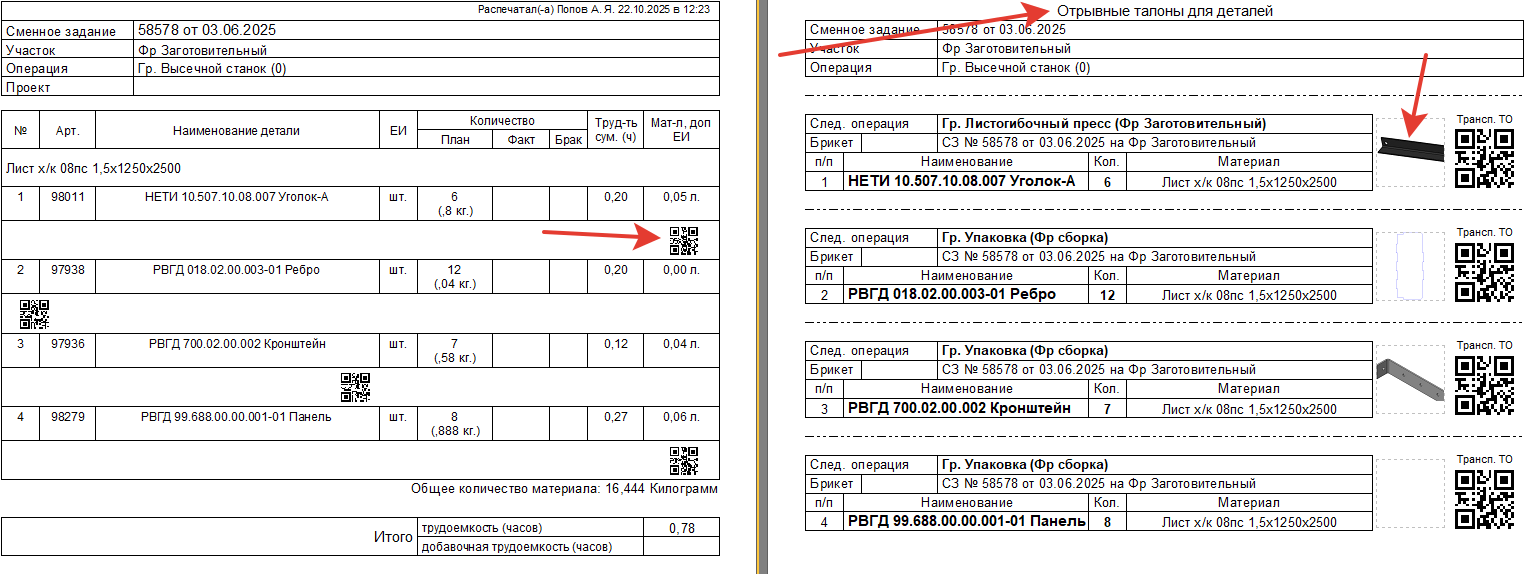

Для решения этой проблемы внедрили систему идентификации по специальным талонам, которые прилагаются к сменному заданию. На них написано, что это за деталь и куда она должна быть перемещена. Более того, на талоне есть даже эскиз детали, чтобы случайно не прицепить к ней чужой талон. Талон крепится обычным магнитом. Все, вопрос с идентификацией был снят раз и навсегда.

Как и с очередностью операций на рабочих центрах – теперь никаких ручных заявок от мастеров. Только автоматическое построение на базе состава, текущего портфеля заказов, текущих остатков, уже размещенных заказов поставщикам и конкуренции за запасы.

Кстати, этот подход применяется и для вспомогательных материалов. И именно автоматическое построение очереди закупок заставило мастеров регулярно списывать в программе вспомогательные материалы. Пока не спишешь аргон, система не отправит его в закупку.

Это специальный инструмент для руководства, позволяющий не распылять внимание и заниматься только тем, что держит процесс.

Как только заказ попадает в опасную зону с точки зрения его исполнения, руководству поступает сигнал и оно обращает внимание только на ключевую позицию состава, которая держит заказ. Это позволило избежать бесконечных совещаний по вопросу задержек в выполнении заказа, на которых все равно ничего не ясно. Ты собираешь совещание, тратишь драгоценное время (и свое, и сотрудников), а в результате понимаешь, что ничего не понимаешь.

Анализируя свои процессы в ходе внедрения нового инструмента, мы обнаружили интересную деталь. Ты производишь деталь и контролируешь этот процесс. Затем начинается процесс ее перемещения на другой РЦ, где она должна обрабатываться. И оказалось, что этот процесс уже никем не контролируется на безусловном уровне. Да, если мастер не забудет, то ее перевезут. А если забудет?

Тогда мы операцию транспортировки тоже ввели в технологию и построили для транспортировщика свою очередь. Это сняло кучу проблем. Во-первых, мастеру не надо думать, что и куда переместить в первую очередь, во-вторых, никто не бегает за распредами (которые и отвечают за транспортировку), все видят транспортировочную очередь, этот процесс перестал быть скрытым. Перемещение деталей в цеху стало понятным.

Еще одним скрытым процессом оказалась подготовка к сборке. Выяснилось, что сборщики тратят кучу времени на решение проблем с недостающими деталями и комплектующими. Раньше именно сборщик являлся «инструментом» для выяснения потребности в деталях. Начинаем сборку – и только тогда выясняем, чего не хватает. Разумеется, пока сборщик бегает по цеху в поисках нужной детали, процесс сборки стоит, ведь драгоценный сборщик, вместо того, чтобы выполнять свою непосредственную работу, вынужден заниматься поисками. Так сборка еще и узкое место!

Для решения этой проблемы ввели комплектовочную технологическую операцию, чтобы комплектовщик по своему сменному заданию проверял наличие всех необходимых деталей и материалов. И только после подтверждения со стороны комплектовщика у сборщика загорается зеленым цветом сборочная операция.

В цехе на всех участках поставили терминалы, чтобы работники могли сами, без участия мастера брать себе работу и закрывать задания при помощи сканеров QR-кода. Да, не все могут это делать в силу возраста и боязни компьютеров, но в целом, это существенно ускорило процесс и придало оперативности. Не нужно ждать, пока мастер что-то там закроет, многие процессы стали управляться почти в режиме онлайн.

Практически полностью решена проблема задержек и сбоев в производственном процессе. На сегодняшний день несвоевременная отгрузка заказа возможна только из-за самого заказчика, который не приехал или не оплатил вовремя. Со стороны завода срывов заказов практически не бывает. Внедрение системы управления производством стало важным шагом в стратегии развития «СибзаводАгро», обеспечивая его конкурентоспособность и устойчивость в условиях быстро меняющегося рынка.

Реклама ИП Попов Александр Ярославич ИНН 772207976780 erid 2SDnjetsSsH