Почему внедрение PLM происходит так медленно? На этот счет есть разные мнения. Основная причина, по мнению многих авторов, состоит в том, что для успешного освоения недостаточно наличия только инструментов или функций, нужна еще методическая и организационная поддержка. Это точка зрения подтверждается и исследованиями по оценке эффективности вложений в ИТ в целом. Подробнее о преодолении барьеров и успешном переходе на новые технологии рассказывают к.т.н., зам. директора по развитию Павел Ведмидь и руководитель отдела PLM-решений ГК «ПЛМ Урал» Станислав Щейников.

|

|

|

Павел Ведмидь, |

Станислав Щейников, |

В работе «Эффективность инвестиций в ИТ. Альманах лучших работ» (1), которая была выполнена в рамках проекта IT-Value.ru, рассмотрен и систематизирован целый ряд исследований.

Понятие комплементарного актива введено в исследовании Пола Милгрома и Джона Робертса в 1990 году.

Другими словами, комплементарные активы – это те, которые необходимо развивать вместе. В работе показано, что, например, инвестиции в CAD/CAM-системы комплементарны к инвестициям в более гибкое производственное оборудование, поскольку взаимно увеличивают эффект от инвестиций друг в друга.

Комплементарные активы – это активы, дополняющие друг друга таким образом, что увеличение одного актива увеличивает эффект от инвестиций в другой. Комплементарные активы взаимно увеличивают эффективность друг друга (complementary – англ., взаимодополняющий).

Подобные системы позволяют облегчить программирование производственного оборудования, а, значит, одним из эффектов может стать снижение затрат на его адаптацию. Это усиливает эффект от приобретения нового производственного оборудования. Кроме того, CAD/CAM-системы снижают затраты на расширение продуктовой линейки и частое обновление продуктов. В таком случае становится выгоднее заменить производственное оборудование на более гибкое, которое дешевле перестраивать.

Инвестировав в CAD/CAM-системы и более гибкое производственное оборудование, мы получим более гибкое производство, которое позволяет производить продукцию меньшими партиями. Значит, мы будем иметь возможность планирования производства, более синхронизированного со спросом. В свою очередь, подобное планирование увеличивает эффект от технологий, которые поддерживают более быструю и качественную передачу потребностей клиентов к производству.

Из теории комплементарных активов следует:

Организационный капитал – это совокупность организационных практик, принятых на данном предприятии. К нему относятся принципы, правила и модели ведения бизнеса, система управления, методологии и процедуры, организационные формы и структуры, а также культура организации.

На основе теории комплементарности базировались многие последующие исследования. Было найдено много качественных подтверждений большого разнообразия активов, комплементарных к ИТ-активам. Наиболее важные из них – человеческий и организационный капиталы компании.

Изменения в комплементарных активах появляются не автоматически, их необходимо провести. Второе важнейшее понятие введено Тимоти Бреснааном и Шейном Гринстейном в 1996 году. Это со-изобретение.

Со-изобретение (co-invention) – это изобретение новых применений технологии, включая необходимые для этого изменения в бизнесе и организации деятельности.

Вот некоторые результаты исследования:

Изобретение информационной технологии и cо-изобретение пользователей комплементарны друг другу. Изобретение технологии – это необходимое, но не достаточное условие эффективного использования. Таблица 1 иллюстрирует сказанное: поставщик технологии предлагает инструмент, но часто не учит, как им пользоваться. Приемы использования такого инструмента нарабатываются в процессе реальных проектов внедрения.

|

|

Кто изобретает? |

Что изобретает и создает? |

Когда изобретает? |

|

Изобретение |

поставщики технологии |

|

в процессе научно-технических разработок и опытных испытаний |

|

Со-изобретение |

пользователи технологии (при некотором участии поставщиков технологии) |

|

в процессе подготовки и реального использования технологии |

Высокие издержки переключения на новую технологию возникают также в результате процесса со-изобретения – поиска путей применения новой технологии в реальной работе.

Именно издержки со-изобретения представляют собой, с точки зрения авторов, основной барьер на пути внедрения новой технологии. Несмотря на комплементарные взаимосвязи изобретения и со изобретения, последнее происходит медленнее. По мнению авторов, это связано с тем, что изобретение и cо-изобретение работают с различными видами знаний. Изобретение требует глубоких знаний в физике, теории материалов и т.п. Cо-изобретение связано с другими областями знания – менеджментом и организацией предприятия, процессами и процедурами, социологией и т.д.

Еще одно важное исследование в области подтверждения существования комплементарных взаимосвязей между ИТ, организационным и человеческим капиталами было сделано Эриком Бринйолфсоном, Лорином Хиттом и Шинкъю Янгом в 2002 году. Они нашли доказательства того, что сочетание ИТ и определенных организационных практик создают большую стоимость, чем каждая из них в отдельности. На основе анализа конкретных примеров внедрения ИТ-систем авторы выделили четыре основные особенности организационного капитала как комплементарного актива:

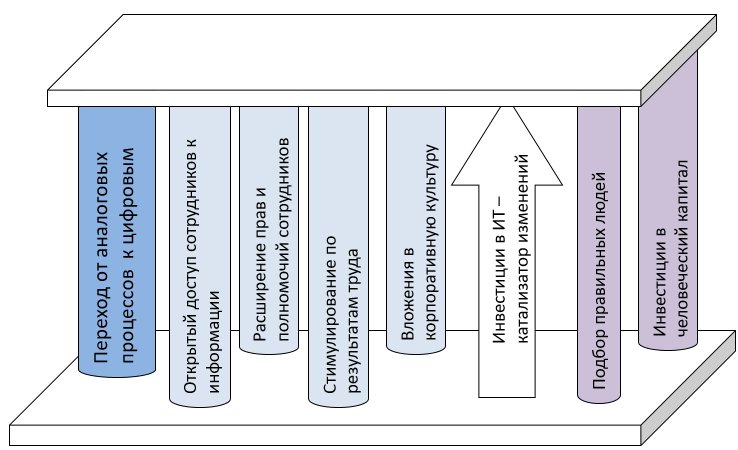

Итог многолетней работе по выявлению активов, комплементарных к ИТ-активам, подвел Эрик Бринйолфсон в работе «Семь столпов производительности». В результате анализа данных о работе 1167 крупных компаний за 10 лет, а также глубинных интервью с сотрудниками около 400 компаний на всех уровнях, группа исследователей выделила семь наиболее важных практик, которые обеспечивают эффективное использование в компании ИТ, необходимых для роста ее производительности (рис. 1).

Рис. 1. Семь столпов производительности

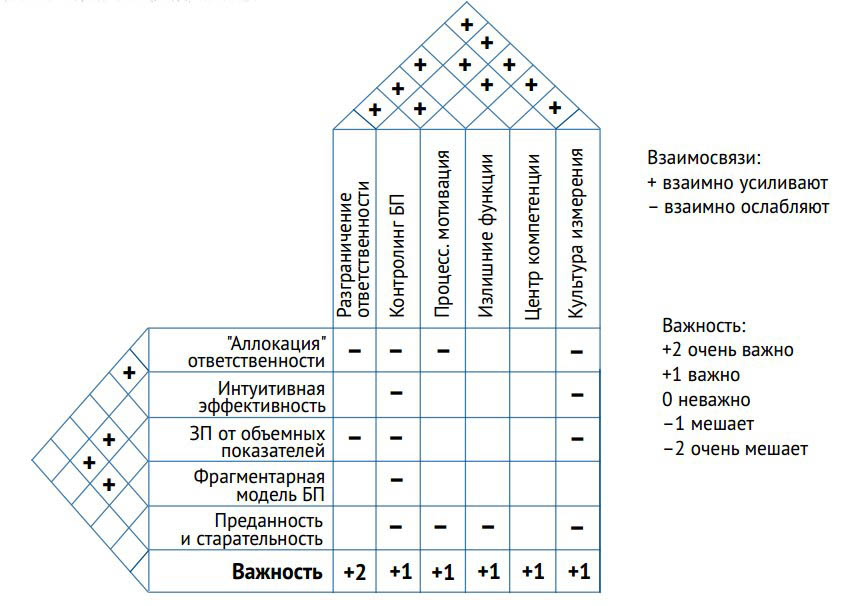

Для оценки комплементарных взаимосвязей может использоваться Матрица изменений (1). Она базируется на хорошо известном в области управления качеством инструменте, называемом «структурирование функции качества» (Quality Function Deployment, QFD), или более образно – «дом качества» (рис. 2). Этот инструмент позволяет изобразить и проанализировать взаимосвязи между ожиданиями и требованиями к продукту или процессу (Что) и средствами реализации этих требований (Как).

Рис. 2. Матрица изменений – инструмент оценки комплементарных взаимосвязей (пример)

Наконец, на «крыше» «дома качества» показан один из самых важных для нас элементов – взаимосвязи между средствами реализации и зависимости между различными элементами, находящимися в области «Как». Здесь указывается сила взаимосвязи между средствами (сильная или слабая), а также направление (положительное или отрицательное).

Вот возможные вопросы, для ответа на которые может применяться матрица изменений:

Было обнаружено, что эффекты от ИТ выявляются и успешно оцениваются там, где ИТ встроены в технологические процессы основной деятельности бизнеса, например, АСУТП в производственные процессы или электронные продажи в интернете. То есть там, где предполагаются преимущественно технологические эффекты от инвестиций в ИТ. Этот тип эффекта связан с технологическим использованием ИТ или простым замещением старых средств производства более производительными.

Но не эти эффекты представляют наибольший интерес для компаний. Наиболее интересны предпринимательские эффекты от инвестиций в ИТ. Из материалов исследования следует, что ИТ могут значительно увеличивать производительность компании, если они используются вместе с изменением ее процессов. Одно дело – заменять один ресурс (например, человеческий труд) более дешевым ресурсом (например, ИТ-системой) и сохранять процессы компании в том виде, в котором они сложились; и совсем другое – изменять процессы, комбинируя ИТ с другими инновациями, прежде всего организационными.

Приведем несколько примеров применения рассмотренных технологий.

Использование 3D-моделей в инженерной подготовке производства

На текущий момент, 3D-модели редко являются главным источником информации об изделии. Несмотря на то, что многие предприятия проектируют свои изделия в виде 3D, в итоге на их основе выпускаются чертежи, которые в дальнейшем и являются основным источником информации, в том числе и в производстве. Сами исходные 3D-модели не отслеживаются и не могут использоваться совместно с чертежами. Такое отношение к 3D-моделям является расточительным и не позволяет получить максимальный эффект от их использования. Для полноценного использования 3D-моделей, необходимо внедрение систем управления инженерными данными (PDM), внедрение сквозных САПР для конструкторско-технологической подготовки, разработка стандартов предприятия и внесение организационных изменений в существующих бизнес-процессы. Без описанных комплексных мероприятий, 3D-модели останутся лишь вспомогательными инструментами инженерной подготовки производства, с минимальной отдачей затраченных в них средств.

Использование 3D-моделей совместно с чертежами

Сейчас никто не отрицает важность и необходимость применения трехмерного моделирования, однако, когда речь заходит о придании трехмерным моделям законного статуса, выясняется, что внедрение 3D-моделирования совместно с чертежами увеличивает объем документооборота примерно вдвое (это и согласование, и необходимость учета документов, необходимость внесения изменений и в чертеж, и в модель и т.д.). Поэтому данная процедура должна сопровождаться отказом от использования чертежей и переходом на бесчертежную технологию, в противном случае мы опять получаем увеличение трудоемкости, вместо ее сокращения.

Использование 3D-аннотаций вместе с 3D-моделями

Опыты хранения информации, необходимой для инженерной подготовки производства в моделях (а не в чертежах), выявили рост трудоемкости работы конструктора, и никто не учитывал того, что эта трудоемкость будет снижена на дальнейших этапах подготовки производства и в процессе производства. Налицо отсутствие методической проработки для поддержки этой технологии. Специалисты Группы компаний «ПЛМ Урал» разработали национальный стандарт по цифровому проектированию, который позволяет решить данную проблему.

Связь CAD/CAM-систем и современного оборудования

Пример был рассмотрен в рамках самих исследований (см. выше). Можно дополнить его и поддержкой технологий обработки роботом, и появлением аддитивных технологий, позволяющих выращивать детали на специальном оборудовании прямо по 3D-модели. Но без методической проработки мы еще долго будем слушать и читать только «лозунги» на эти темы.

Внедрение тяжелых САПР вместе с современными методиками проектирования

При переходе на использование тяжелых CAD-систем вместо систем начального или среднего уровня, многие пользователи продолжают работать по-старому, а именно: без компоновочных схем или контрольных структур, собирая изделие по сопряжениям снизу-вверх, в виде последовательной работы.

Они ждут какого-то чуда (возможно, что система начнет рисовать все за них), однако такой переход должен сопровождаться изменением привычной технологии проектирования на технологию, которую несут в себе тяжелые CAD: применение функционального и архитектурного моделирования предшествующего процессу конструирования (2), параллельная разработка с применением подхода сверху-вниз, применение инструментов управления требованиями для автоматизированной проверки соответствия и т.д.

В противном случае вы получите результат, неотличимый от результатов работы CAD-систем начального или среднего уровня, но с более высокими затратами.

Локальное внедрение системы управления инженерными данными

Внедрение PDM в локальном подразделении, (например, только в отделе Главного конструктора), без привлечения смежных подразделений, может дать увеличение трудоемкости. Это связано с необходимостью внесения в PDM дополнительной информации. Однако работа в смежных подразделениях может сократиться за счет исключения двойного ввода информации. Таким образом, эффект от внедрения PDM может прослеживаться не в отдельном подразделении, а заключаться в сокращении всей цепочки КТПП.

Необходимость обследования предприятия до начала внедрения и концепция внедрения

Выше рассматривались некоторые инструменты оценки комплементарных взаимосвязей. Кто и когда делает такую оценку? Как правило, самому предприятию этим заниматься некогда. Обычно это делает команда, сформированная из сотрудников самого предприятия и компании-интегратора. Причем заказчик ждет от компании-интегратора четкую концепцию внедрения. Здесь уместно сделать ссылку на мнение директора по информационным технологиям крупного холдинга энергомашиностроения (3): «Самое главное – после всех мытарств мы, наконец-то, получили такого внедренца, которого долго ждали. До этого стиль работы побывавших на нашей площадке внедренцев заключался в исполнении наших пожеланий. Но такой подход не делает нас лучше…». Предприятие в разное время пробовало внедрять PLM с разными интеграторами и пришло к выводу, что интегратор должен предлагать методику, а не спрашивать заказчика об этом.

Совместное внедрение систем управления жизненным циклом изделия (PLM), систем управления производством (MES) и систем автоматизации менеджмента качества (CAQ/QMS)

Эта тема рассматривалась в отдельных публикациях (4, 5). Добавим в свете вышеизложенного, что теория комплементарности могла бы дать ответ о пользе их совместного внедрения. Понятно, что ресурсы предприятий ограничены и правильная методическая проработка этапов внедрения позволит верно ими распорядиться. Заметим, что на данный момент, практически нет компаний-интеграторов, кто может рассмотреть вопрос в комплексе, хотя по каждому направлению в отдельности они есть.

Графически совместное использование программного обеспечения, методик и технологий внедрения PLM-систем показано на рис. 3.

Рис. 3. Программное обеспечение, методики и технологии - пример комплементарных взаимосвязей при внедрении PLM-технологий

Указанные подходы могут быть реализованы специалистами ГК «ПЛМ Урал» при внедрении комплексных PLM-решений. Это выведет процесс проектирования изделий на качественно новый уровень и обеспечит гарантированное качество и сроки выполнения проектов.

Литература: 1. Эффективность инвестиций в ИТ. Альманах лучших работ. – М.: СоДИТ, 2013 // 2. Системно-ориентированный подход к разработке продукции на базе продуктов Siemens PLM Software / Щейников С.П. // R.E.M., 2017, №2, С. 58-60. 3. Интеллектуальный инжиниринг ЛАНИТ на службе у «Силовых машин» // CAD/CAM/CAE Observer, 2017, №5, C. 6-22. 4. Синергетический эффект совместного использования PLM- и MES-систем / Павел Ведмидь // САПР и Графика, 2017, №2, С. 56-59. 5. PLM и системы менеджмента качества / Павел Ведмидь, Владимир Власов // САПР и Графика, 2017, №4, С. 66-69.