11 млн рублей составил экономический эффект от внедрения рацпредложения.

Благодарим редакцию единой корпоративной газеты "Территория ОМК" за предоставление данного материала.

Экономический эффект от внедрения этого рацпредложения на летучем отрезном станке в ТЭСЦ-5 выксунского завода ОМК составил 11 млн рублей.

Летучий отрезной станок (ЛОС) предназначен для порезки движущихся труб на мерные длины и относится к критически важному оборудованию. Аварии на нем грозили вылиться в многочасовые остановки всей линии. Так оно и случалось: порой из-за двух-трех суток простоя ЛОС трубникам ТЭСЦ-5 не удавалось выполнить производственное задание на месяц.

– Отрезной станок имеет сложнейший механизм, поэтому быстро восстановить его невозможно, – рассказал старший мастер участка «АПР – стан» Алексей Ляляскин. – Проблема заключалась в регулярно появлявшихся люфтах редукторов вращения фрез и шарико-винтовых пар. Возникавшие здесь вибрации ускоряли разрушительные процессы, в результате станок могло попросту заклинить. К тому же у рабочих не было понимания, в какой момент необходимо менять узел. Ситуация усугубилась, когда японский производитель оборудования прекратил поставку оригинальных запчастей.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Руководитель участка организовал рабочую группу, в которую вошли технологи, ремонтники, начальники цехов и приглашенные специалисты. Во время мозговых штурмов специалисты выработали три направления действий и в ноябре прошлого года оформили рацпредложение.

Во-первых, внедрили методику определения критичных люфтов между редуктором и фрезами.

Во-вторых, для измерения люфта стали использовать специальный инструмент. А для этого непосредственно на детали оборудования нанесли специальные шкалы, которые позволили оператору во время остановки визуально оценивать степень люфтов и вовремя заменять ту или иную деталь.

Параллельно специалисты подбирали аналоги запчастей. В итоге шестерни и валы изготовили в цехе по ремонту металлургического оборудования завода. Конечно, прежде понадобилось разработать чертежи, изготовить пробную партию и провести несколько экспериментов. Это помогло отказаться от покупки редуктора в сборе с корпусом.

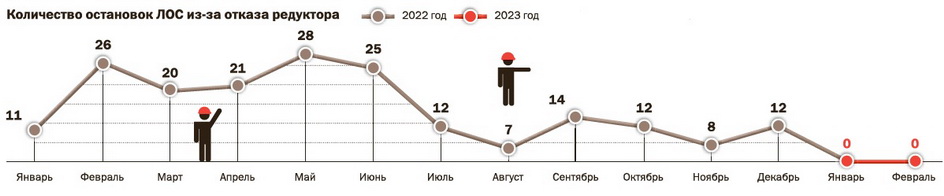

Комплексная работа принесла успех: аварийные остановки ЛОС из-за обрывов фрезодержателей постепенно удалось свести к нулю: если в начале 2022 года станок стоял по этой причине в среднем 29,5 часа в месяц, то в 2023-м проблема пока не давала о себе знать. Запчасти на отрезном станке теперь меняют по мере необходимости в ходе планово-предупредительного ремонта.

Еще более 350 других идей вы можете посмотреть здесь – «Кайдзен и рацпредложения: примеры из жизни».

– Успех принесли качественные, продуманные предложения самих сотрудников, – подчеркнул Алексей Ляляскин. – Часто простые, не требующие серьезных затрат идеи помогают сэкономить значительные средства, улучшить многие процессы и даже повысить производительность. Немаловажно также, что работа малых инициативных групп, мозговые штурмы и другие инструменты повышения эффективности позволили сохранить качество нашей продукции на высоком уровне несмотря на усложнившиеся условия.

Елена Лищук. Фото: Архив ОМК