Эти идеи уже внедрены.

Благодарим пресс-службу филиала ПАО «Ил-Авиастар» за предоставление данного материала.

Продолжаем рассказывать вам об уже работающих рацпредложениях, ППУ и кайдзенах. Надеемся, что опыт коллег вам пригодится: или подскажет способ решения аналогичной проблемы, или задаст направление для развития вашей собственной идеи.

Кроме портала, мы предлагаем вам и альманах «Управление производством». Все самое интересное и уникальное мы публикуем именно в нем. 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

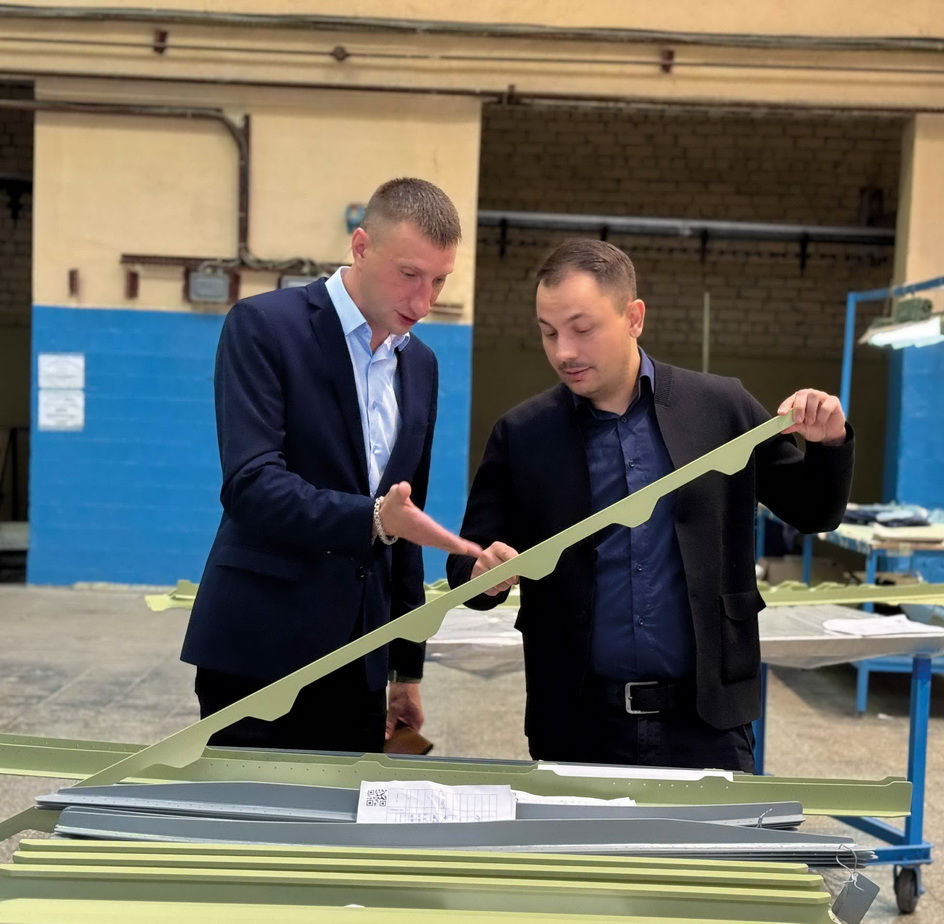

Эффективность предприятия зависит от каждого из нас. Этот факт доказан специалистами Авиастара. Предложения сотрудников предприятия по оптимизации рабочих процессов – действенный инструмент для того, чтобы повысить качество и количество изделий. Так в цехе защитных покрытий реализовано предложение по улучшению, которое экономит время и средства.

Ранее производственные процессы сталкивались с рядом проблем. Одной из ключевых являлась несвоевременная сдача деталей и сборочных единиц, что приводило к задержкам в работе цехов и нарушению производственных графиков. Кроме того, существовал повышенный риск нанесения дефектов деталям в процессе их транспортировки от цеха-изготовителя до склада.

По инициативе советника директора филиала ПАО «Ил» – Авиастар Максима Каменева принято решение реализовать проект. Благодаря этому число транспортировок удалось сократить. Перевозка деталей осуществляется напрямую от цеха покрытий до склада, минуя цех-изготовитель. Излишнее перемещение сократилось в два раза.

Для минимизации повреждения деталей и возможной утери при транспортировке, каждая партия деталей вместе с сопроводительной документацией под одним номером упаковывается в отдельный пакет, изготовленный по индивидуальной технологии цеха 264.

– Ранее на склад поступала продукция, которую нужно перебрать, рассортировать по позициям, соответствующим сопроводительной документации, – отмечает начальник цеха Владислав Белоусов. – Это потери времени. «Прозрачная» сдача продукции – результат слаженной работы участка окончательной сдачи и логистики, организованной в цехе. Как итог проект реализован на 100 процентов. Все потоки выровнены, сократилось число ненужных действий.

Основной принцип бережливого производства – постоянное совершенствование. Искусно двигаться к улучшениям рабочих процессов получается у инженера-технолога цеха Марата Исмагилова. Он оптимизировал расчет вспомогательных материалов (оберточной бумаги) по своему подразделению.

– Бумагу мы применяем для обертывания деталей перед отправкой в цехи-потребители, – поясняет Марат Камилевич. – А также мы используем этот материал в межоперационных действиях, когда отправляем детали на покрытие, анодное оксидирование, хранение, сдачу. Если одновременно транспортируются две-три обшивки, между ними тоже нужно прокладывать бумагу.

Информацию по вспомогательным материалам инженеры-технологи загружают в автоматизированную систему управления производством (АСУПР), где формируется заявка с указанием подетального расчета количества бумаги.

– В большинстве производственных подразделений расчеты производятся работниками примерно, исходя из логики и опыта. Как правило, используется усредненный вариант. При подобном методе расчета итоговая потребность на машину в разы больше, – рассказал Марат Исмагилов.

Автор предложил особую методику в программе для работы с электронными таблицами. И разработал собственную. Расчет составил 4654 кг на одно воздушное судно для изделий цеха.

– На деталь с учетом ввода в АСУПР расчет занимает 10 минут, – отметил Марат Камилевич. – В этот временной промежуток входят выгрузка номенклатуры, поиск данных по материалу и заготовке, расчет и загрузка в базу данных.

Ожидаемый экономический эффект составляет значительную сумму. Кроме того, инженеры-технологи избавятся от рутинной работы, отвлекающей от решения производственных вопросов.

Автор улучшения разработал расчеты не только по оберточной бумаге, но и по другим вспомогательным материалам.

Централизованно загрузить новую методику в АСУПР Марату Исмагилову помогают специалисты дирекции по информационным технологиям.

Не тратить ресурсы времени на рутинные процессы, а развиваться и идти вперед – нормальное желание. Наши предки для этого даже придумали слово «смекалка».

Ею и воспользовался слесарь-испытатель сварочного цеха Фаниль Гайнутдинов. Он разработал новые, полезные приспособления.

Фаниль Галимзянович изготовил оснастку для промывки труб и испытаний гидробака, используя принцип подачи сжатого воздуха.

– Для работы мы получаем законсервированные трубы, – поясняет автор предложений по улучшениям. – Они хранятся в масле, на них имеется маркировочная краска. При расконсервации сгонщики-смывщики смывают покрытие при помощи щеток и тряпок, промывают трубы изнутри и снаружи в специальной ванне. Переливают смывочную жидкость из двухсотлитровой бочки в ванну обычно два слесаря.

Этот трудоемкий процесс удалось упростить за счет подачи давления в бак: жидкость напрямую стала поступать в ванну. Из резинового шланга и металлоотходов Фаниль Гайнутдинов изготовил кран с переходником и трубу, которые позволили подключиться к воздушной системе подачи сжатого воздуха (для запуска достаточно 100 г) с регулировкой давления. Стандартная крышка умелыми руками слесаря-испытателя стала герметичной. Как заметил начальник бюро цеха 227 Сергей Ларов, с процессом теперь можно справляться в одиночку.

Похожая система, но иное назначение и у другого улучшения Фаниля Гайнутдинова. Наполнять 44-литровый гидробак водно-спиртовым раствором приходилось нескольким физически крепким мужчинам.

– Согласно программе испытаний гидробака необходимо выполнить его обтяжку. Для этой цели он и наполняется водно-спиртовым раствором. Черпать не только неудобно, но и несовременно, – заметил автор улучшения.

Из обрезков труб и производственных отходов он смастерил «трубочку» с переходниками и шлангом, которая напрямую соединила бочку с водно-спиртовым раствором и гидробак. Кран для регулировки подачи давления позволил раствору перетекать в емкость.

Сотни других уже реализованных идей вы можете посмотреть здесь – «Оптимизация производства», «Кайдзен» и «База рацпредложений».

Природная наблюдательность и дружба с физикой делают предложения Фаниля Галимзяновича новаторскими и рациональными. Их результат – усовершенствование технологического процесса, повышение производительности труда. Да и фраза «в хозяйстве все пригодится» еще раз подтвердила свою истину.

Отметим, что коллеги Фаниля Гайнутдинова не только с радостью пользуются его изобретениями, но также и воодушевляются отличным примером.

Текст: Лилиана Парамонова, Екатерина Журавлева. Фото: С.П. Зверянов