Андон (в переводе с японского «лампа», англ. andon) – средство информационного управления, которое дает преставление о текущем состоянии хода производства, а также при необходимости создает визуальное и звуковое предупреждение о возникновении дефекта. Это один из главных инструментов в реализации принципа организации производства дзидока - остановка процесса ради улучшения качества! К таким информационным средствам могут относитсяцветные лампы, световое табло, информационные панели, мониторы. Принцип действия (см. схему 1) можно продемонстрировать на примере производственной системы Тойота (TPS). В сборочной линии в Toyota, которая работает следующим образом. Если рабочий замечает дефект или проблему, то он дергает зафал, который тянется вдоль всего сборочного конвейера на любом предприятии фирмы Toyota. Затем раздается сигнал и на индикаторном табло загорается желтый цвет, сигнализирующий о том, что в области Х появилась неисправность. К месту сразу прибывает старший рабочий и вместе с исполнителем анализируется причина ненормальности, и проблема устраняется. В течение всего времени события на рабочей станции вспыхивает красный свет, чтобы сигнализировать, что над проблемой работают. При этом остальная лента конвейера продолжает двигаться, но только до определенного временного момента. Принцип работы андона Схема 1. Принцип работы андона. Это позволяет реагировать на проблему за самое короткое время. Старший рабочий не должен растрачивать свое время на продолжительный контроль производства, но имеет больше возможностей, чтобы заниматься решениями проблем. Преимущества состоят в том, что можно непосредственно контролировать производство, а рабочий может помочь простым движением рукой, чтобы неисправность сразу же могла анализироваться на месте и устраняться. С помощью андона рабочий может также указывать на то, что он, например, перегружен и нуждается в помощи, или, например, что есть проблемы с безопасностью. На андоне обозначаются: текущее состояние процесса на машине, возникновение неисправности (например, нехватка материалов), действия (например, переналадка, очистка станка) или данные такта потока, фактическое выполнение заказа. Андон-табло показывает в области конвейерной сборки текущее время и дату, время такта, количество вышедшей с конвейера готовой продукции, отставание (см. схему 2). Схема 2. Пример простого Андон-табло. Для организации внедрения андона на предприятии необходимо реализовать следующие принципы: Необходимо устанавливать стандарты! Это очень важно, чтобы повысить стабильность системы и уменьшить время остановок. В рабочей группе(команде)должны существовать четкие правила, и должна точно определяться ответственность. Необходимо четко установить рабочие зоны или рабочие станции. Рабочий процесс разделяют на несколько рабочих этапов (шагов). Заранее устанавливают, какое состояние должно измеряться. Установление и размещение индикаторного табло (индикаторной световой лампы) должно быть не сложным. Световые сигналы должны быть простыми и быть понятными для всех. Индикаторное табло должно быть доступными для обозрения всеми сотрудниками. Должно быть очевидным, где появилась проблема. Должно быть очевидным, решалась ли проблема уже или нет. Определить, у кого есть компетенция и способность решать проблемы? При установлении систему необходимо включать информацию, чтобы знать, как долго стояла поточная линия. Точно определяют, какая должна функционировать коммуникация между рабочим и старшим рабочим, чтобы старший рабочий в самое короткое время узнал, о чем идет речь. Можно использовать индикаторное табло также, чтобы посмотреть другие сведения, например, актуальную длительность такта или сколько единиц заказа еще должны быть произведены. Сегодня предлагаются ряд простых приборов визуального контроля с некоторой дополнительной гибкостью. Например, базовая световая система контроля (см. схему 3), имеет 4 светодиода и небольшой пульт с дальностью до 50 м (возможно сопровождение звукового сигнала). Этот прибор можно устанавливать в такое место, чтобы быть видимым всеми членами одной рабочей группы и каждый мог включить сигнал о помощи. Схема 3. Базовая световая система контроля (Basic Visual Control). Производственный пример. На монтажных линиях в производственной системе Мерседес-Бенц» андон представлен через метод стоп «Качество». Он действует следующим образом: 1. Стоп качество обозначается сигналом тревоги, подаваемым сотрудником, когда он не может выполнить стандартизированную операцию без брака. 2. Подходит наладчик, получает от рабочего информацию о возникшей проблеме и устраняет дефект на месте. Рабочий продолжает работу над следующим автомобилем или агрегатом. 3. Если дефект невозможно исправить на месте, то работу по устранению брака следует производить в специально отведенном для этого месте. При устранении брака в специально отведенном месте наладчик вносит информацию об устраненном дефекте, например, в специальную карту. 4. После устранения дефекта/маркировки помощник объявляет об устранении дефекта подачей сигнала тревоги качества и документирует дефект. 5.Если через определенный промежуток времени после подачи сигнала тревоги не поступит ответный сигнал об устранении дефекта, то конвейер или машина останавливаются. 6.Наладчик и мастер при необходимости определяют действия немедленного реагирования с целью избежание подобных дефектов в будущем. 7. Наладчик и мастер решают, есть ли необходимость в процессе разрешения проблемы. 8. Сигнал тревоги качества подается наладчик из соответствующей технологической позиции акустически или оптически. Так же можно передавать тревогу при помощи радиосигнала. 9. Позиция остановки для стоп качества должна быть определена (например, в конце технологической позиции) 10. Сигнал тревоги должен подаваться всегда при необходимости и остается несанкционированным. 11. При необходимости наладчик всегда должен быть в распоряжении подразделений.

Андон (в переводе с японского «лампа», англ. andon) – средство информационного управления, которое дает преставление о текущем состоянии хода производства, а также при необходимости создает визуальное и звуковое предупреждение о возникновении дефекта. Это один из главных инструментов в реализации принципа организации производства дзидока - остановка процесса ради улучшения качества! К таким информационным средствам могут относитсяцветные лампы, световое табло, информационные панели, мониторы.

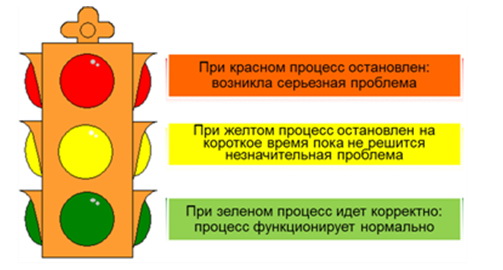

Принцип действия (см. схему 1) можно продемонстрировать на примере производственной системы Тойота (TPS). В сборочной линии в Toyota, которая работает следующим образом. Если рабочий замечает дефект или проблему, то он дергает зафал, который тянется вдоль всего сборочного конвейера на любом предприятии фирмы Toyota. Затем раздается сигнал и на индикаторном табло загорается желтый цвет, сигнализирующий о том, что в области Х появилась неисправность. К месту сразу прибывает старший рабочий и вместе с исполнителем анализируется причина ненормальности, и проблема устраняется. В течение всего времени события на рабочей станции вспыхивает красный свет, чтобы сигнализировать, что над проблемой работают. При этом остальная лента конвейера продолжает двигаться, но только до определенного временного момента.

Схема 1. Принцип работы андона.

Это позволяет реагировать на проблему за самое короткое время. Старший рабочий не должен растрачивать свое время на продолжительный контроль производства, но имеет больше возможностей, чтобы заниматься решениями проблем. Преимущества состоят в том, что можно непосредственно контролировать производство, а рабочий может помочь простым движением рукой, чтобы неисправность сразу же могла анализироваться на месте и устраняться. С помощью андона рабочий может также указывать на то, что он, например, перегружен и нуждается в помощи, или, например, что есть проблемы с безопасностью.

На андоне обозначаются: текущее состояние процесса на машине, возникновение неисправности (например, нехватка материалов), действия (например, переналадка, очистка станка) или данные такта потока, фактическое выполнение заказа.

Андон-табло показывает в области конвейерной сборки текущее время и дату, время такта, количество вышедшей с конвейера готовой продукции, отставание (см. схему 2).

Схема 2. Пример простого Андон-табло.

Для организации внедрения андона на предприятии необходимо реализовать следующие принципы:

Сегодня предлагаются ряд простых приборов визуального контроля с некоторой дополнительной гибкостью. Например, базовая световая система контроля (см. схему 3), имеет 4 светодиода и небольшой пульт с дальностью до 50 м (возможно сопровождение звукового сигнала). Этот прибор можно устанавливать в такое место, чтобы быть видимым всеми членами одной рабочей группы и каждый мог включить сигнал о помощи.

Схема 3. Базовая световая система контроля (Basic Visual Control).

Производственный пример. На монтажных линиях в производственной системе Мерседес-Бенц» андон представлен через метод стоп «Качество». Он действует следующим образом:

1. Стоп качество обозначается сигналом тревоги, подаваемым сотрудником, когда он не может выполнить стандартизированную операцию без брака.

2. Подходит наладчик, получает от рабочего информацию о возникшей проблеме и устраняет дефект на месте. Рабочий продолжает работу над следующим автомобилем или агрегатом.

3. Если дефект невозможно исправить на месте, то работу по устранению брака следует производить в специально отведенном для этого месте. При устранении брака в специально отведенном месте наладчик вносит информацию об устраненном дефекте, например, в специальную карту.

4. После устранения дефекта/маркировки помощник объявляет об устранении дефекта подачей сигнала тревоги качества и документирует дефект.

5.Если через определенный промежуток времени после подачи сигнала тревоги не поступит ответный сигнал об устранении дефекта, то конвейер или машина останавливаются.

6.Наладчик и мастер при необходимости определяют действия немедленного реагирования с целью избежание подобных дефектов в будущем.

7. Наладчик и мастер решают, есть ли необходимость в процессе разрешения проблемы.

8. Сигнал тревоги качества подается наладчик из соответствующей технологической позиции акустически или оптически. Так же можно передавать тревогу при помощи радиосигнала.

9. Позиция остановки для стоп качества должна быть определена (например, в конце технологической позиции)

10. Сигнал тревоги должен подаваться всегда при необходимости и остается несанкционированным.

11. При необходимости наладчик всегда должен быть в распоряжении подразделений.