Как повысить качество и сократить сроки изготовления продукции с помощью инструментов бережливого производства.

Каждый руководитель думает о том, какие действия предпринять, чтобы производство всегда было сильным и рентабельным, работа - системной и прозрачной, а выпускаемая продукция имела стабильно высокое качество. О внедрении бережливого производства в АО «Казанькомпрессормаш» рассказал заместитель управляющего директора по производству Александр Михайлович Петров.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

— Александр Михайлович, расскажите, с чего началось внедрение бережливого производства в АО «Казанькомпрессормаш»?

— Начали мы преобразования на производстве с внедрения принципов 5S. Избавились от всего ненужного на территории предприятия, цехов, снабжения (в то время я руководил производством и снабжением). Были вывезены десятки тонн металлолома, реализована неликвидная продукция со складов. В цехах упорядочили хранение оснастки, инструментов, деталей.

Внедрять систему 5S и принципы создания потока единичного изделия мы начали вместе с руководством цеха № 32. Результаты превзошли все ожидания. Нам удалось в течение месяца навести порядок на участках цеха и, самое главное, на тех же площадях, на том же оборудовании, с тем же количеством производственных рабочих сократить время изготовления роторов в три раза. На этом примере хотелось показать всем руководителям цехов, как можно усовершенствовать производственные процессы, применив инструменты бережливого производства.

Далее было принято решение создать пилотный проект и преобразить механический цех № 4 (в то время это был самый грязный цех) – опять же за счет внедрения инструментов бережливого производства. Здесь мы подошли глубже и начали внедрять, помимо 5S и потока создания единичного изделия, принцип «второй полки», зонирование рабочих мест, стандартные операционные процедуры (SOP), визуальный контроль, PokaYoka, Кайдзен, ТРМ, составление карты потока создания ценности.

Мы посчитали, что на первом этапе эти инструменты были для нас главными, и наша задача заключалась в том, чтобы довести их до совершенства параллельно осваивая и внедряя и другие инструменты. В течение двух месяцев цех преобразился. Активное участие в этом преобразовании приняли и рабочие цеха, они подсказывали нам, что необходимо сделать, чтобы им было удобно и эффективно работать. Результаты появились сразу, цех резко увеличил объем выпуска и, самое главное, повысил качество выполняемых работ. Увидев все это, руководители других цехов также начали внедрять у себя принципы бережливого производства.

Мы провели несколько семинаров, посвященных современным методам управления производством, с участием начальников цехов, их заместителей, а затем и среди мастерского состава.

Вот так началось внедрение бережливого производства на нашем предприятии. Эти инструменты и по сей день доводятся до совершенства.

— Предусмотрено ли обучение бережливому производству работников предприятия?

— В целях скорейшего восприятия руководящими кадрами процессов по внедрению бережливого производства на предприятии большое внимание уделяется обучению сотрудников, в частности руководителей верхнего и среднего уровня на производстве. Только за последние годы они прошли обучение по программам «Лидеры производительности», «Акселератор экспортного роста» и «Формирование управленческих компетенций для руководителей».

Инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства.

— Расскажите на примере одного из интересных проектов, каких результатов удалось добиться благодаря внедрению инструментов бережливого производства.

— В числе интересных проектов можно назвать повышение эффективности работы цеха упаковки. В последние годы наблюдается стабильная тенденция по увеличению объема работ по упаковке готовой продукции. В определенный момент появилось беспокойство в работе участка по качеству и срокам выполнения работ. Участок упаковки, который находился в составе сборочного цеха, перестал справляться с повышенной загрузкой. Было принято решение о создании цеха покраски и упаковки. Создание нового цеха преследовало цель повышения качества работ по комплектованию и упаковке готовой продукции за счет систематизации работы цеха.

Был проведен анализ производственных процессов, составлены карты текущего состояния, определены «узкие» места и разработаны мероприятия по улучшению процессов, реализацией которых мы сегодня занимаемся.

Главной проблемой в работе цеха, «узким местом» являлась недостаточно правильная организация работ по планированию и комплектованию товарных мест. Мы сформировали поток движения товарного места с момента включения его в месячный график упаковки и до момента отгрузки его на склад готовой продукции, а также поток движения деталей и узлов с дробеструйной операции через малярную на склад готовых деталей.

Создали так называемый принцип «второй полки», который заключается в том, что пока комплектуется и упаковывается одно товарное место, следующее товарное место комплектуется параллельно, что позволяет максимально сократить время перехода работы с одного товарного места на другое. Мастер и рабочие знают, каким товарным местом они будут заниматься после завершения упаковки и сдачи предыдущего.

Мы пытаемся создать полную прозрачность в работе цеха за счет визуализации и зонирования рабочих мест. Сделана разметка на участке упаковки, созданы ячейки, а в них места для комплектования и упаковки. Все движение товарных мест отражено на стендах через сетевые графики.

К тому же, что немаловажно, через систему 5S мы навели порядок в цехе, избавились от всего ненужного, а остальное упорядочили в местах хранения. Создали рабочим нормальные условия труда, что, конечно, также повлияло на повышение качества выполнения работ.

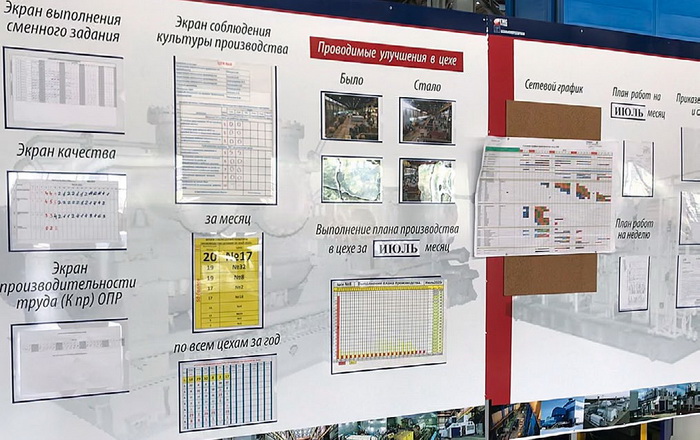

В целях повышения заинтересованности работников цеха в результатах своей работы и работы цеха в целом, на специальном стенде ежедневно ведется статистика по выработке, показателям культуры производства, демонстрируются экран ухода за рабочим местом, экран по коэффициенту производительности труда, по выполнению сменного задания.

Разработаны стандарты работы мастера участка упаковки, участка покраски, упаковщиков, маляров, комплектовщиков. Все это позволило стандартизировать внедряемые процессы в цехе. Каждый работник четко знает, чем он будет заниматься сегодня, завтра и через три дня.

За прошедшие шесть месяцев ежедневный объем сдачи товарных мест вырос до 5-6 шт., что превышает предыдущие объемы в два раза. Наша цель – к 2022 году выйти на 10-12 товарных мест в день.

Еще один положительный результат от преобразований – это работа без цехового склада. Сегодня все ТМЦ, получаемые со складов отдела снабжения, сразу поступают на места комплектования, не попадая на склад. Склады сегодня практически пустые, там хранятся только расходные материалы.

Активное участие в проведении изменений приняло руководство цеха. Ему удалось вовлечь в этот процесс производственных рабочих. Вместе они сегодня продолжают развивать процесс преобразования, подавая отличный пример другим подразделениям производства.

— Каковы планы на ближайшее будущее?

— В будущем мы планируем развивать эти процессы глубже. В частности, в ближайшее время хотим вплотную заняться участком изготовления тары, поднять работу этого участка на более высокий уровень. До конца 2021 года – создать и внедрить поток движения деталей и узлов на малярном участке, за счет чего повысить качество покраски и увеличить ежедневные объемы покраски.

Преобразования, начатые в цехах, конечно, не могли пройти стороной и другие подразделения на производстве. В частности, мы начали процесс преобразований на складах готовых деталей.

Какие цели мы себе поставили: внедрить систему 5S на каждом складе, повысить качество учета, максимально визуализировать процессы, внедрить зонирование, автоматизировать работу сотрудников.

Типовые инструкции, шаблоны и алгоритмы для внедрения системы 5S вы можете найти в практическом руководстве по внедрению 5S.

Наша основная цель на производстве – уменьшение незавершенного производства, соответственно сокращение площадей складов, чтобы склады работали мобильно, оперативно, с высоким уровнем учета. На всех складах внедрена система штрих-кодов, которая интегрирована с общезаводской ERP-системой.

В целях мотивации работников цехов по внедрению принципов бережливого производства, повышения качества выполняемых работ мы внедрили в цехах, так называемые «ящики идей». Каждый работник цеха может подать свои предложения по улучшению его работы или работы цеха, завода в целом. Цеховая комиссия рассматривает эти предложения, и за первые три лучших предложения авторы получают денежные вознаграждения. Предложения есть, не сказать, что их очень много, но они есть. Это радует, так как мы находимся пока на начальной стадии внедрения этого процесса.

Нельзя забывать, что порядок всегда проще поддерживать, чем наводить с нуля. Так и здесь, очень быстро можно растерять достигнутое, если ежедневно не заниматься развитием и совершенствованием процессов преобразования. Все достигнутое необходимо стандартизировать, тогда не будет возврата назад, то есть систематизировать работу, установить правила через стандарты, чем мы сегодня занимаемся.