На центральном полигоне ГК «ЛокоТех» тестируется работа электроугольных щеток. Испытания проходят в реальных условиях эксплуатации: 24 электродвигателя, установленные на шести двухсекционных тепловозах, оборудованы образцами щеток отечественного и зарубежного производства. Регулярно с локомотивов снимаются данные о техническом состоянии узлов и агрегатов. Их анализ позволит выявить самые надежные и качественные комплектующие, производители которых впоследствии имеют шансы стать стратегическими партнерами по поставке электроугольных изделий на предприятия ГК «ЛокоТех».

Электроугольная щетка – это изделие, которое служит проводником электроэнергии в процессе работы двигателя. Им оборудована каждая коллекторная машина. Замена щеток происходит при сервисном обслуживании и довольно часто, что позволяет отнести этот материал к расходным. Электроугольные щетки для предприятий ГК «ЛокоТех» – номенклатура стратегически важная. Ежегодно компания закупает около 2 млн изделий различных видов и размеров, а совместно с ТМХ объем потребления составляет более 50% рынка электроугольных щеток в России.

Проект с рабочим названием «Щетки» – это большая научно-исследовательская работа. Ее инициировал отдел категорийной стратегии Дирекции по техническому развитию и категорийной стратегии (ДТРиКС) ГК «ЛокоТех». Главная цель работы подразделения – оптимизировать затраты «ЛокоТех».

«В течение двух лет мы уже рассмотрели более 80% групп товаров, которые компания закупает для ремонта и обслуживания локомотивов, – рассказывает начальник отдела категорийной стратегии Дмитрий Шелехов. – Мы анализируем материально-технические ресурсы по ряду критериев (технических, экономических, стратегических), прорабатываем различные гипотезы и принимаем решение об оптимальном пути развития каждой конкретной категории. Мы начали с самых крупных в денежном выражении узлов локомотива и дальше фактически разбираем его на составляющие – группы и оборудование».

Комплектующие в узлах тягового электродвигателя потребовали от ДТРиКС особо тщательного анализа, ведь низкое качество запчастей нередко приводит к выходу ТЭДа из строя. Между тем стабильность его работы вносит значительный вклад в показатель КГЭ по обслуживаемому ГК «ЛокоТех» парку локомотивов, а потому относится к числу стратегических приоритетов компании.

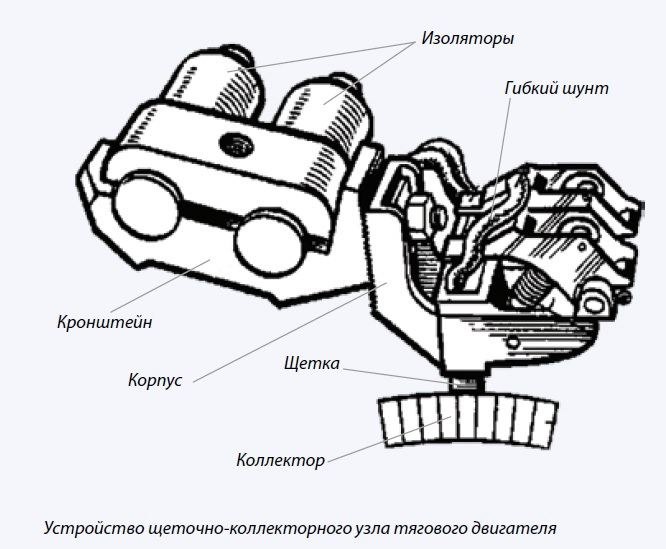

Однако особенно важной оказалась не только оценка качества конкретных комплектующих двигателя, но и анализ возможных нюансов их работы именно во взаимодействии. Так, например, коллектор оценивался вместе с электроугольной щеткой и щеткодержателем. Получить об этой тройке наиболее объективные данные позволил исключительно комплексный подход.

«В первую очередь мы изучили международный опыт, сопоставили регламенты и решения, которые применяются при обслуживании ТЭДов в зарубежных компаниях, с отечественными нормами, – рассказывает Дмитрий Шелехов. – Например, были выявлены существенные расхождения в допустимых отклонениях коллектора от идеальной формы – так называемое биение. В Европе эти требования гораздо жестче, и это логично. Высокое качество обработки коллектора увеличивает ресурс щетки и повышает стабильность работы ТЭДа».

Следующим был поставлен вопрос о качестве самих электроугольных изделий.

Сотрудникам отдела категорийной стратегии удалось выявить существенные расхождения в заявленном производителем ресурсе щетки и продолжительностью ее реальной эксплуатации. Обслуживающие локомотивы мастера уверяли, что ресурс щетки не превышает 50–60 тыс. км. Между тем по техническим условиям российских производителей эксплуатировать электроугольные изделия на тепловозах следует до 130–170 тыс. км пробега, на электровозах – до 155–200 тыс. км.

Слова мастеров, конечно, не могли составить достаточную основу для глубоких выводов, поэтому специалисты ДТРиКС пошли дальше. Была собрана статистическая информация по списанию и закупкам в компании электроугольных щеток в привязке к пробегам обслуживаемого парка локомотивов за последние 3,5 года. На основе этого массива данных удалось установить, что замена щеток на тепловозах производилась в среднем через 80 тыс. км пробега, на электровозах – через 128 тыс. км. Эти цифры оказались оптимистичнее первых выводов, но и по ним отклонение от заявленного ресурса изделия в эксплуатации по разным видам щеток составляет от 20 до 50%. Одной из причин столь существенного расхождения показателей мог стать человеческий фактор – излишняя перестраховка мастеров при техническом обслуживании локомотивов. Другой – низкое качество электроугольных изделий.

Стратегическая важность этой группы запчастей, ее критическое значение для стабильности работы подвижного состава и стали причиной запуска проекта «Щетки». В основу его проблематики лег целый ряд выявленных противоречий и сложностей: повышенные затраты на сервис ТЭД и закупку расходных материалов, недостаточный ресурс щеток, низкое качество изделий.

«Запуском большой научно-исследовательской работы мы ставили перед собой амбициозную цель – оптимизировать затраты компании через изменение сервисной модели и подбор оптимальных комплектующих, – рассказывает Дмитрий Шелехов. – Использование электроугольных изделий, доказавших высокое качество и ресурс, позволит нам увеличить межсервисный интервал замены щеток и тем самым уйти от части операций при обслуживании тяговых электродвигателей. Но главное – в перспективе мы сможем повысить стабильность работы ТЭД, снизить количество внеплановых ремонтов и за счет этого улучшить показатели КГЭ обслуживаемого парка локомотивов».

Первые работы по проекту относятся к началу 2018 года. Это время, связанное с оценкой рынка, первоначальным сбором информации, прогнозированием возможной проблематики. В IV квартале того же года комитетом по развитию инвестиций было принято решение о старте проекта. Его главная задача сводилась к тому, чтобы сопоставить расчетные и реальные ресурсы щеток. Для этого необходимо было организовать испытания электроугольных изделий в равных условиях, а затем выбрать наиболее оптимальные образцы с точки зрения цены и качества (по соотношению удельного коэффициента износа изделия и его стоимости).

Цели и задачи проекта диктуют потребность в ресурсах – это люди, их компетенции и бюджет. Одним из самых сложных стал вопрос подготовки программы методики. Это исключительно технический документ, описывающий суть и условия испытаний. Закономерно, что к его подготовке были привлечены специалисты Инжинирингового центра. «Организационные мероприятия придали проекту особую сложность, – комментирует Дмитрий Шелехов. – Мало было подготовить программу методики, которая описывает этапы испытаний, важно было согласовать ее со всеми причастными лицами, в том числе структурами основного заказчика – Дирекцией тяги и ПКБ ЦТ ОАО «РЖД». Этого требует установка любого нового комплектующего на обслуживаемые компанией локомотивы».

Отдельный участник проектной команды был ориентирован на сбор информации и подготовку аналитических данных. Эту работу взяла на себя ведущий специалист отдела категорийной стратегии Анна Заковряшина. «Самой интересной была задача обсудить с мастерами в СЛД возможный ресурс щеток, – рассказывает она. – А самым сложным стал сбор аналитических данных из разных баз, систем, необходимость сопоставить данные друг с другом – пробеги, закупки/списания щеток, разбить их по видам локомотивов, электрических машин, самих электроугольных изделий».

Кроме того, в проектную команду вошел начальник отдела технического контроля СЛД Петроввальское Иван Колос, главная задача которого – своевременное информирование о заходе локомотивов в депо на техническое обслуживание и сбор данных о фактических значениях износа опытных щеток. Часть проектного коллектива также составили специалисты и руководство СЛД Сарепта – в электромашинном цехе предприятия были отремонтированы и подготовлены к испытаниям тяговые электродвигатели.

К участию в испытаниях были приглашены 10 компаний: по пять отечественных и зарубежных (представители Германии, Франции, Чехии, Англии и Украины). Они предоставили образцы изделий, оптимально подходящие под конкретный вид двигателя.

Испытания включали в себя три основных этапа. Первый – лабораторный. Его задачей стала оценка соответствия заявленных производителями свойств щетки реальным – это, например, физические, геометрические, электротехнические и другие показатели, проверка на соответствие ГОСТу.

На втором этапе электроугольные изделия испытывали на стенде взаимной нагрузки в составе тяговой электрической машины и проверяли при различных режимах работы на соответствие ряду параметров, в частности подтверждали отсутствие искрения.

«Выбор лаборатории, которая удовлетворяла бы всем предъявляемым нами требованиям, стал отдельной и весьма непростой задачей, – добавляет руководитель проекта. – Кроме того, было важно уложиться в существующий бюджет».

Щетки, прошедшие стендовые испытания, установили на реальные локомотивы. Сегодня 12 образцов изделий эксплуатируются на 24 электродвигателях в составе шести тепловозов 2ТЭ116У. Все они работают на одном полигоне и приписаны к одному депо.

Стоит сказать о большой работе по обеспечению максимальной объективности и прозрачности испытаний. Равно как щетка оказывает влияние на работоспособность комплектующих двигателя, так и комплектующие двигателя могут воздействовать на качество работы щетки. Чтобы оценить состояние электрических машин и обеспечить для электроугольных щеток равные условия эксплуатации, проектной командой был применен современный электронный профилометр. Он позволяет оценить показатель биения коллектора. Кроме того, свои профилометры применяли сами производители щеток и приглашенные независимые эксперты. Кстати, на основании данных с профилометров, подтвердивших наличие несоответствий, ряд двигателей был отклонен от испытаний и отправлен на доработку.

В качестве независимых экспертов к участию в проекте были привлечены специалисты кафедры «электрические машины и общая электроника» Омского государственно университета путей сообщения. Но их задача стала гораздо более сложной – анализ данных, получаемых с микропроцессорных систем локомотивов, и построение предиктивной модели работы щетки в зависимости от условий эксплуатации. Именно эти данные позволят получить наиболее точную информацию о жизненном цикле каждой щетки, выявить возможные отклонения, закономерности и пр.

Первые результаты испытаний будут известны уже до конца этого года. Впоследствии на их основании будут выбраны три компании, которые получат возможность стать стратегическим партнером ГК «ЛокоТех» и обеспечивать предприятия Группы необходимым объемом электроугольных изделий.

Однако особенно важно то, что проведенная работа уже сейчас позволила сделать целый ряд выводов. «Мы занимались продуктом, а вышли на производственный процесс, – резюмирует Дмитрий Шелехов. – Важный вывод состоит в том, что особо критичными для щетки становится состояние коллектора и двигателя, в котором она работает. Сегодня для его оценки в сервисных предприятиях применяются морально устаревшие приборы (индикаторы часового типа) с ручной фиксацией параметров, что создает риск пропуска критических значений в связи с человеческим фактором (кроме того, при применении ручных индикаторов отсутствует целостная картина состояния коллектора). Тот же человеческий фактор оказывает непосредственное влияние и на оценку степени износа изделия, и на качество работ при установке щетки: перекос или более сильное/слабое давление пружины щеткодержателя могут стать причиной ее более интенсивного износа. И это целый узел взаимосвязанных вопросов, который еще предстоит распутать».

Выявленные слабые места в процессе технического обслуживания и ремонта сегодня ставят вопрос о дальнейшем развитии проекта. И здесь возможны два сценария. По первому проект «Щетки» будет расширен и спектр его задач пополнят положения о пересмотре нюансов операционной деятельности компании – технологических процессов при сервисе и ремонте электрических машин. Второй путь предполагает завершение проекта в установленные сроки. В этом случае большая работа по совершенствованию технологических процессов в ГК «ЛокоТех» будет развернута в рамках другой инициативы.