Непрерывный рост параметров цикла, ужесточение требований заказчика, а также сокращение требуемых сроков разработки современных ГТД для сохранения конкурентоспособности на мировом рынке обуславливают необходимость оперативного развития и внедрения новых подходов к процессам управления жизненным циклом ГТД (проектирование, производство, эксплуатация).

Благодарим пресс-службу ПАО «ОДК–Сатурн» за предоставление данного материала.

Автор: Кирилл Виноградов, заместитель начальника ОКБ-1 по расчетно-исследовательским работам ПАО «ОДК-Сатурн», канд. техн. наук.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством». 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

В настоящее время в связи с развитием средств суперкомпьютерных вычислений, совершенствованием математических методов и CAE/PDM систем популярность приобретает подход к проектированию на основе концепции «Цифрового двойника».

Цифровой двойник - это подход к управлению жизненным циклом изделия, сочетающий в себе использование совокупности многоуровневых высокоточных математических моделей элементов и систем ГТД, данных по фактически изготовленным ДСЕ, а также методов обработки данных испытаний и эксплуатации. При таком подходе объединяются данные предиктивной аналитики и виртуальный прототип реального физического изделия, механического или технологического процесса, который полностью повторяет поведение физического прообраза, включая все внутренние процессы, условия эксплуатации, техническое состояние и наработку конкретного экземпляра изделия.

К цифровому двойнику как к технологии предъявляется большое количество требований: двойник должен содержать в себе данные основных этапов жизненного цикла изделия (таких как проектирование, производство, испытания, эксплуатация), располагаться в едином информационном пространстве, обеспечивающем коллективную работу специалистов над одним изделием с разным уровнем доступа. Также крайне важным является обеспечение потребного уровня точности и соответствия используемых математических моделей реальным физическим объектам. По нашему опыту на сегодняшний день цифровой двойник должен обеспечивать уровень точности +/-5% относительно фактических параметров реального объекта и происходящих в нем физических процессов. При этом цифровой двойник должен позволять отслеживать историю создания и развития изделия и его компонентов на протяжении всего жизненного цикла.

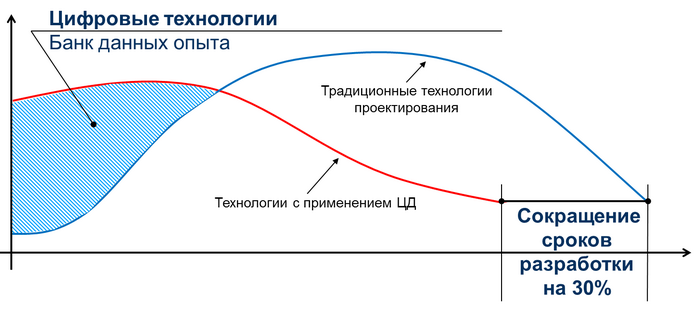

Ожидаемыми результатами внедрения данного подхода к управлению жизненным циклом изделия является увеличение скорости принятия технических решений, сокращение сроков разработки новых изделий на 30%, достижение требований ТЗ с первого опытного экземпляра, внедрение и широкое распространение безбарьерной среды для работы инженеров и проектировщиков, а также снижение затрат на поздних этапах ОКР, например при разработке семейства ГТД на базе унифицированного газогенератора или модификации существующего ГТД под изменившиеся требования заказчика.

Существенным отличием применения концепции цифрового двойника является изменение основного руководящего документа для разработки двигателя. Классическая форма Технического задания, в новой системе работ становится матрицей целевых показателей и ограничений. Этот документ имеет несколько уровней требований, имеющих следующую градацию: от требований, предъявляемых к двигателю в целом, до требований к основным узлам, системам и отдельным деталям.

Важно отметить, что общее число требований, предъявляемых к газотурбинному двигателю, может достигать нескольких тысяч. При этом выполнение требований по отдельным узлам и компонентам не гарантирует выполнение требований верхнего уровня, предъявляемых к силовой установке в целом. При этом именно концепция «Цифрового двойника» позволяет обеспечить системный подход к разработке ГТД, взаимную увязку требований различного уровня, нахождения наилучшего сочетания конструктивных параметров узлов из имеющегося набора вариантов их исполнения и взаимодействия.

Основными составляющими цифрового двойника являются цифровые модели, описывающие геометрические характеристики конструкции (CAD), физические процессы, происходящие в элементах, узлах и системах ГТД (CAE), модели используемых технологических процессов (CAM). Модели технологических процессов также обеспечивают учет фактических данных производства в геометрических характеристиках ДСЕ, заложенных в расчеты. Отдельной частью цифрового двойника являются модели обработки больших объемов данных испытаний, и эксплуатации, объединенные с модулем предиктивной аналитики и прогнозирования технического состояния ГТД.

Таким образом, можно сделать вывод, что главным процессом, происходящим в рамках концепции «Цифрового двойника», является взаимодействие предъявляемых требований и расчетных моделей, подтверждающих эти требования. Этот процесс является многоуровневым и повторяется как для конкретной ДСЕ, так и для узла, системы и двигателя в целом. При этом элементы цифрового двойника на всех уровнях и этапах проходят постоянную верификацию и валидацию по имеющимся данным испытаний.

Важно отметить, что использование в цифровом двойнике расчетных моделей высокого уровня детализации (например, трехмерные нестационарные аэродинамические расчеты лопаточных машин), требующих существенных временных затрат является ограниченным. Основными интегральными моделями, формирующими облик ЦД, являются одномерная термодинамическая модель ГТД и двухмерная тепловая и прочностная модели ГТД с высокой скоростью работы и возможностью корректного описания основных особенностей работы изделия. Именно на основе комплекса данных моделей и формируется в дальнейшем «цифровая тень» конкретного экземпляра ГТД, содержащая в себе особенности изготовления, сборки и эксплуатации данного объекта с конкретным серийным номером.

Таким образом, применение методологии «Цифрового двойника», как подхода к проектированию позволяет обеспечить процесс управления жизненным циклом ГТД, и проведение «виртуальных испытаний», что сокращает сроки разработки, минимизирует неточности на всех этапах проектирования и разработки, а также ведет к существенному снижению затрат.